钣金加工下料注意事项

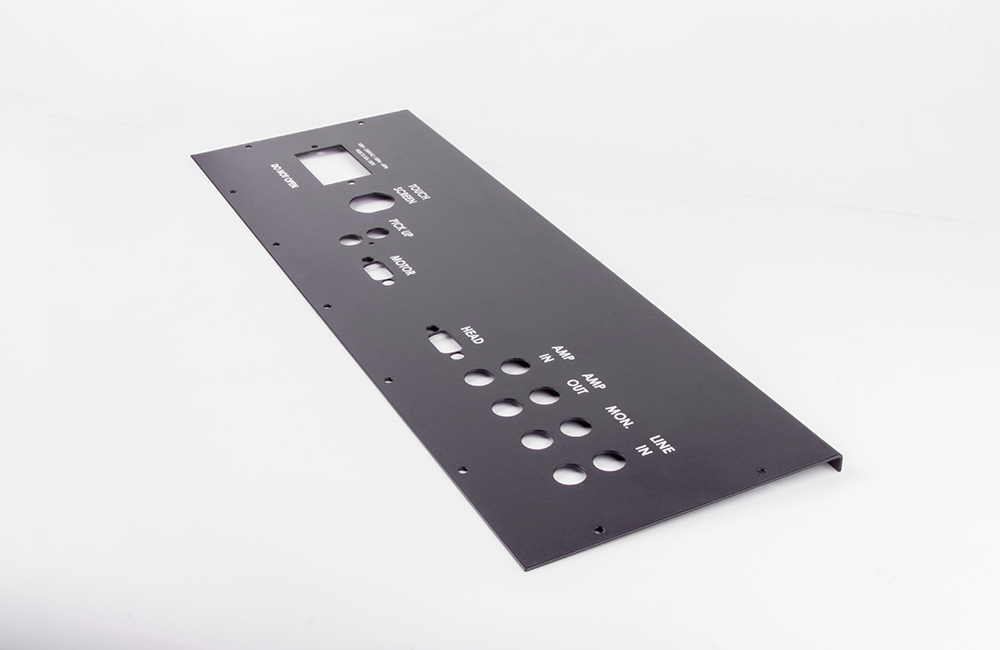

钣金下料是钣金加工的第一道核心工序,核心是将整卷 / 整板金属薄板,按图纸展开尺寸切割成单个工件坯料,适配激光切割、数控冲床、剪板机三大主流方式,按需选择即可,全程围绕精度、效率、工艺适配展开,下料成果直接对接后续折弯、冲压、拼接,是保证钣金件尺寸精度的基础。

一、三大主流下料方式(核心选型,覆盖所有加工场景)

按加工精度、批量、工件结构选择,小批量 / 异形件首选激光切割,大批量 / 标准件选数控冲床,简单直边件选剪板机,无冗余工艺,直接落地车间。

1. 激光切割(首选,适配 90% 场景)

适配:单件 / 小批量打样、异形轮廓 / 复杂孔位件、板材厚度 0.5~10mm,也是钣金手板下料的核心方式,加工厂主流配置。

核心特点:无模具成本,导入 DXF 展开图即可直接切割,精度 ±0.05~0.1mm;能同时完成轮廓切割和孔 / 槽加工,孔壁 / 割缝平整无毛刺;方孔 / 尖角自动切出小圆角(R0.1~0.5mm,激光头物理直径决定,无法切绝对尖角);切割速度快,异形件加工优势显著。

操作要点:下料前清理板材表面油污、铁屑,板材平铺固定在切割台,防止切割时窜动;厚板(≥6mm)切割时加大激光功率,配合高压气体(氧气 / 氮气)排渣,避免割缝挂渣。

2. 数控冲床下料(适配大批量、标准结构件)

适配:大批量量产、标准尺寸方孔 / 圆孔、简单直边轮廓、板材厚度 0.5~5mm,需配套标准冲模。

核心特点:通过冲模冲压完成下料 / 冲孔,加工效率远高于激光切割,单件成本低;孔位 / 轮廓尺寸由冲模决定,一致性好,公差 ±0.1~0.2mm;方孔四角圆角为冲模固定 R 值(如 R1、R1.5mm),非标准尺寸需定制模具,成本较高。

操作要点:冲模需按图纸提前装夹校准,保证冲裁对位精准;冲裁时加注润滑液,减少冲模磨损,防止板材粘模;多工位冲床可一次性完成下料 + 冲孔,提升效率。

3. 剪板机下料(适配简单直边、大尺寸薄板)

适配:无孔 / 简单直边轮廓、大尺寸整板分切、板材厚度 0.5~4mm,仅做基础下料,后续需配合其他设备加工孔 / 折弯。

核心特点:通过剪刃剪切下料,速度极快,适合整板粗分切;仅能切直边,无法加工异形轮廓,精度 ±0.2~0.5mm,剪切口有轻微毛刺,需后续修边。

操作要点:板材对齐剪板机定位挡板,单次剪切宽度不超设备额定行程;薄料(≤1mm)剪切时防止板材起皱,厚料剪切后及时清理剪切口毛刺。

二、下料前核心准备(必做,避免下料偏差,对接后续工艺)

图纸核对:确认下料用展开图(DXF 格式),核对展开尺寸、孔位坐标、板材厚度,确保与成品图匹配;重点检查孔距边缘、孔距折弯边尺寸,需满足≥2t + 折弯半径(t 为板厚),防止后续折弯孔变形。

板材选择与预处理:按图纸选用对应材质(冷轧钢 Q235、304 不锈钢、6061 铝板),检查板材表面无划痕、变形、氧化;薄料(≤1mm)平铺存放,防止翘曲,厚料(≥3mm)清理表面锈迹 / 油污。

排版优化:将多个工件坯料在整板上优化排版(密排 / 交错排),最大化利用板材,减少废料;排版时预留 5~10mm 加工余量,避免切割 / 冲裁时工件边缘受损。

设备调试:激光切割校准激光头焦距、功率;数控冲床装夹冲模并试冲,检查尺寸精度;剪板机调整剪刃间隙(与板厚匹配,薄料间隙小,厚料间隙大),防止剪切崩边。

三、下料后必做工序(衔接折弯 / 冲压,保证后续加工顺畅)

下料后的坯料并非直接可用,需做简单处理,消除加工缺陷,适配后续工艺,步骤简单,5 分钟即可完成单个工件。

去毛刺 / 倒钝:用锉刀、去毛刺滚轮、砂轮机处理切割 / 冲裁 / 剪切的边缘,去除毛刺、挂渣,所有锐边做 C0.2~0.5mm 小倒角,避免割手,同时防止后续折弯时应力集中导致开裂。

尺寸复检:用卡尺、卷尺抽检工件坯料的外形尺寸、孔位坐标,偏差超公差的直接剔除,避免流入后续工序造成返工。

废料清理:及时清理下料台的废料、铁屑,避免混入工件坯料;将合格坯料按规格分类摆放,做好标识(材质、件号、数量),防止混淆。

表面保护:带涂层板材(喷塑板、镀锌板)下料后,若涂层有轻微破损,及时用补漆笔修复;不锈钢 / 铝板坯料贴保护膜,防止后续加工划伤表面。

四、不同材质下料适配要点(贴合材质特性,避免加工缺陷)

不同钣金材质的延展性、硬度不同,下料时需调整参数,适配设备,核心要点直接套用,无试错。

冷轧钢 Q235:激光切割用氮气 / 氧气辅助,冲裁 / 剪切无需特殊处理,下料后及时清理铁屑,防止生锈;

304 不锈钢:硬度较高,激光切割加大功率、降低速度,冲裁用专用不锈钢冲模,加注润滑液,避免粘模;剪切时增大剪刃间隙,防止崩边;

6061 铝板:易粘刀 / 粘渣,激光切割用高纯氮气辅助(防止氧化),高转速低功率,冲裁用软质冲模,避免压伤表面;铝板下料后可直接去毛刺,无需防锈处理;

镀锌板:激光切割避免高温烧损镀锌层,切割后对割缝处做补锌处理;冲裁时加注润滑液,防止镀锌层脱落。

五、核心避坑点(新手 / 加工厂高频出错点,直接规避)

无展开图直接下料:按成品图下料,尺寸偏差大,后续折弯无法成型,必须用展开图下料,且展开图需按折弯系数精准计算;

排版无余量:工件坯料边缘与板材边缘、工件之间无间隙,切割 / 冲裁时易损坏工件,排版必须预留加工余量;

忽略材质适配:用加工钢件的参数切割铝板 / 不锈钢,导致粘渣、崩边、尺寸偏差,按材质调整设备参数;

下料后不去毛刺:毛刺未去除,后续折弯时开裂,或装配时刮伤其他零件,去毛刺是下料后必做工序;

薄料无固定下料:薄料下料时未平铺固定,切割 / 冲裁时窜动,导致尺寸偏差,薄料必须用真空吸盘 / 压板固定在加工台。

核心总结

钣金下料的核心是“选对方式 + 精准图纸 + 细节处理”,小批量 / 异形件激光切割一步到位,大批量 / 标准件数控冲床效率高,简单直边件剪板机成本低;无论哪种方式,都要保证用展开图(DXF)下料,下料后做好去毛刺、尺寸复检,才能对接后续折弯、冲压工序,保证钣金件整体加工精度。