案例详情

行业/分类:其他手板模型加工

加工方式:3D打印使用材料:树脂

最高精度:0.1mm生产周期:2~7天

产品尺寸:5cm*5cm*1cm

后处理:喷油

1. 设计目标

功能核心:解决多类型数据线(USB-A/C/Lightning等)的缠绕问题,支持灵活分类收纳。

结构特性:轻量化、可拆卸组合,适应不同线缆数量和粗细(如细线/粗充电线)。

美学风格:极简几何造型或趣味主题设计(如动物、科技感元素),提升桌面质感。

2. 关键设计要点

(1) 结构创新

模块化分隔:通过卡扣式挡板自由划分空间,单格尺寸建议3×3cm起,兼容主流线径。

弹性固定方案:内置TPU软胶凹槽或弹簧夹层,防止线缆滑脱;出口处增加硅胶防滑圈。

隐藏走线设计:底部/侧面预留Φ5-8mm穿线孔,搭配理线槽引导线缆走向。

扩展能力:采用堆叠接口(燕尾槽/磁吸),支持多层叠加扩容。

(2) 材料策略

主体材质:优先PLA(易打印+环保),高强度场景可选PETG或ABS(需封闭舱体防翘边)。

柔性部件:独立打印TPU插件(如防滑垫),或预留槽位后期嵌入硅胶片。

表面工艺:打磨后喷灰底漆,增强喷漆附着力;哑光/磨砂处理提升触感。

(3) 打印参数优化

精度控制:层高0.15-0.2mm,填充率20%-30%(平衡强度与重量)。

支撑策略:仅对>45°悬空结构添加易剥离支撑,复杂部位改用树状支撑减料。

温度适配:PLA建议喷嘴200°C+热床60°C;ABS需90°C以上恒温环境。

3. 经典设计方案参考

蜂巢模块化收纳盒

特点:六边形单元阵列,可无线拼接扩展;中央集成无线充电模块(需预埋导电铜箔)。

尺寸:单模块150×100×60mm,适合办公桌场景。

优势:高定制化,支持个性化图案雕刻。

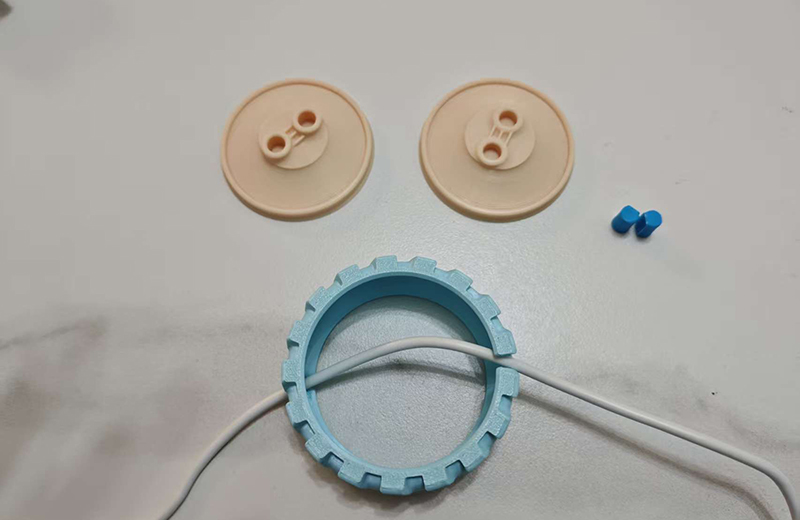

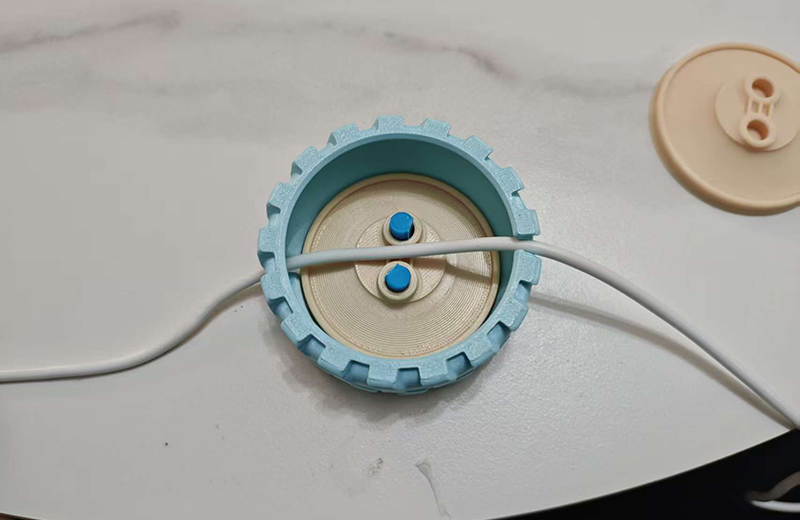

涡轮卷线器

原理:旋转叶片结构配合手动旋钮,单次容纳3-5根线缆。

难点:齿轮啮合需高精度(模数≥1.5),建议单独打印后组装调试。

磁吸快拆款

亮点:底座强磁铁吸附金属板,顶部磁吸盖板秒开合,抗震防抖适合车载。

注意:磁铁位置需避开电子元件干扰区。

4. 常见问题应对指南

盖子闭合不严:因公差累积导致间隙过大 → 在CAD中增加±0.1mm过盈配合量。

插拔卡顿:穿线孔边缘锐利 → 建模时添加R0.5圆角过渡。

长期断裂风险:应力集中区域薄弱 → FEA仿真验证壁厚(建议≥2mm)。

打印层纹明显:加速度过高引发振动 → 降低打印速度至40-60mm/s并启用线性震动补偿。

5. 进阶开发方向

自动化生成:利用SolidWorks API批量导出不同尺寸型号,满足多样化需求。

智能升级:嵌入LED指示灯电路(需规划导电路径),或加入NFC标签管理设备。

量产准备:提前进行模具流道分析(Moldflow),优化注塑浇口位置减少缩痕。

6. 工具推荐清单

建模软件:Fusion 360(参数化高效)、Blender(有机形态雕刻)。

切片引擎:PrusaSlicer(自带质量预设库)、Materialise Magics(工业级支撑算法)。

后处理神器:超声波清洗机去支撑残留 + 丙烯酸UV涂层增强耐磨性。