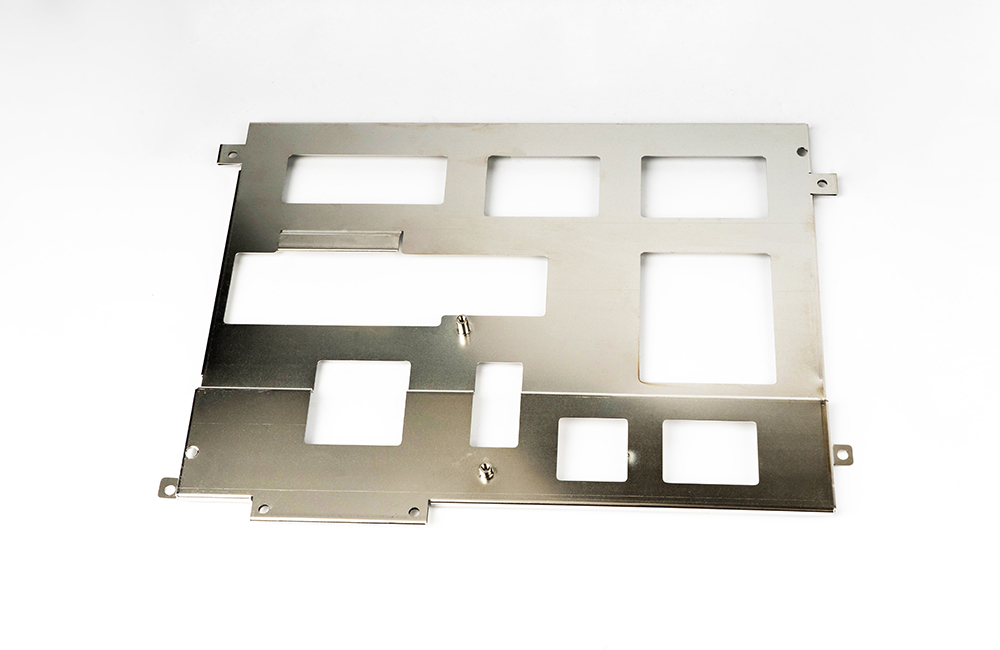

钣金封闭四边折弯简介

一、核心原则与设计要点

1. 展开尺寸计算逻辑

中性层补偿:根据材料特性确定K因子(冷轧钢约0.45,不锈钢/铝材略低),计算每道折弯的扣除量。例如2mm钢板直角折弯,单边扣除约1.1mm,双边共扣2.2mm。

闭合间隙控制:四边折弯后需预留0.1-0.3mm间隙避免干涉,可通过调整折弯角度或修磨棱边实现。

对称性设计:确保相对两边的折弯方向、角度一致,防止因应力不均导致扭曲。

2. 折弯顺序策略

定位优先:首道折弯固定一侧作为基准面,后续折弯以此为参照。

渐进成形:先折短边再折长边,复杂结构分次完成,每次折弯后检查形变。

收尾微调:最后闭合边预留余量,通过试错法逐步修正至完全贴合。

3. 避让与工艺孔

转角豁口:相邻折弯处开设工艺缺口(≥3mm),避免刀具碰撞。

排气孔:密封容器需预留通气孔,位置避开主要受力区。

螺纹孔预置:自攻螺丝孔距折弯边至少1.5倍直径,防止滑牙。

二、加工工艺全流程

1. 前期准备

材料校平:大尺寸板材需滚压矫直,消除内应力导致的翘曲。

激光划线:标注折弯线并打样冲标记,确保定位精度±0.1mm。

防护措施:不锈钢/镀锌板戴防割手套,铝板贴保护膜防刮伤。

2. 折弯操作要点

模具匹配:V槽宽度=8-10×材料厚度(如2mm板选16-20mm槽宽),钝角用专用成形模。

压力控制:液压机压力设为材料屈服强度的70%-80%,防止过压塌角。

分段折弯:超长边(>1m)分多次推进,每次移动50-100mm,消除弹性回复误差。

实时校正:每道折弯后测量对角线差,偏差>0.5mm时立即调整。

3. 闭合与精修

试错法闭合:首次折弯留0.5°余量,合拢后实测缝隙,逐步修正至无间隙。

橡皮锤整形:轻微敲击错位处使其贴合,力度均匀避免凹痕。

去毛刺处理:折弯后立即修磨毛刺,防止划伤后续装配人员。

三、典型问题与解决方案

问题1:四角翘起无法闭合

原因:折弯回弹未补偿或材料各向异性。

对策:增大折弯角度预置量(比目标大2-3°),或改用更小V槽提升压力集中度。

问题2:折弯线出现裂纹

原因:材料晶粒受损、毛刺未清理或折弯半径过小。

对策:更换锋利模具,打磨剪切面毛刺;软质材料可退火软化后再加工。

问题3:尺寸超差>±0.5mm

原因:累计公差叠加或环境温度变化。

对策:改用数控折弯机编程控制,在恒温车间作业。

问题4:漆面折弯处崩裂

原因:涂层韧性不足或折弯半径过小。

对策:选用聚氨酯底漆等弹性涂料,最小折弯半径≥3×材料厚度。

四、特殊材料处理方案

不锈钢厚板(≥3mm)

预热处理:折弯前局部加热至暗红色(约600℃),降低屈强比。

多次成形:分两次折弯,第一次达90°后空冷淬火,第二次精调。

铝合金薄板(<1.5mm)

保护措施:凸面贴PVC膜,凹面垫橡胶条,防止压伤发亮。

反向补偿:预设角度比目标大5-8°,抵消铝材高回弹特性。

高强度钢(HSLA)

热成型:加热至800℃以上趁热折弯,利用高温塑性流动填充模具。

爆破成型:复杂曲面采用爆炸冲击波辅助成形(适用于航空航天领域)。

五、质量控制标准

外观检查:折弯线平直无波浪,棱边无毛刺,R角均匀。

功能性测试:

密封性:煤油渗透试验,折叠后浸泡5分钟无渗漏。

强度测试:加载额定载荷后永久变形量<0.2%。

仪器检测:

游标卡尺测量折弯角度偏差<±0.5°。

三坐标测量机检测对角线差<0.3mm/m。

六、成本优化建议

套裁排样:多个小型箱体共用同一张板材,利用率提升至90%以上。

标准化库存:常用折弯模段(如20/40/60°)批量备货,缩短换模时间。

自动化升级:投资数控折弯中心(如TRUMPF TruBend Cell),实现自动换模和角度校正,效率提升3倍以上。

总结

钣金封闭四边折弯的核心在于精准计算+过程控制+经验补偿。建议首次生产时制作工艺试样,通过三次迭代修正达到理想效果。对于复杂结构,可采用CAE仿真分析折弯过程中的应力分布,提前发现潜在缺陷。