案例详情

行业/分类:其他手板模型加工

加工方式:3D打印使用材料:树脂

最高精度:0.1mm生产周期:2~7天

产品尺寸:6cm*5cm*3cm

后处理:喷油

一、核心需求解析

目标是打造一款兼具功能性与美观度的桌面理线装置,核心需解决以下问题:

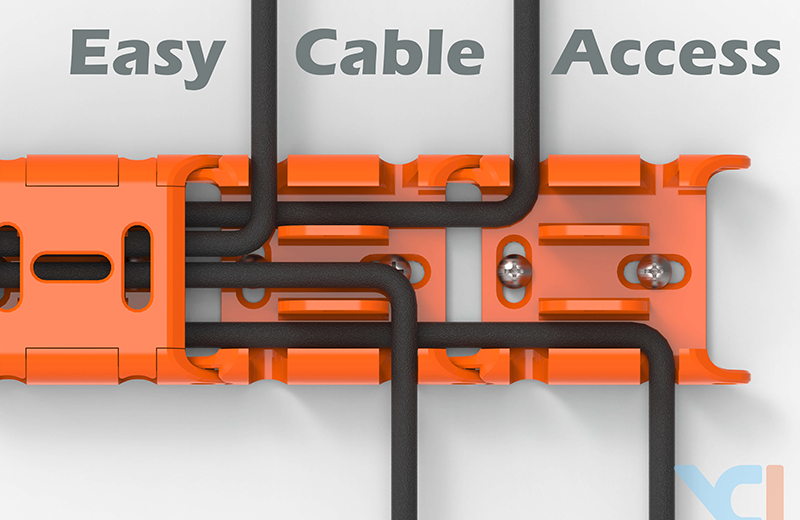

多设备兼容:支持常见线材(电源线、数据线、HDMI等)及不同接口类型(USB-A/C、Lightning等)。

灵活适配性:适应粗细不一的线缆,避免过紧导致磨损或过松造成滑落。

稳固耐用:结构需承受日常插拔操作,长期使用不变形、不断裂。

便捷维护:便于快速整理与调整线路布局,节省时间成本。

二、创新设计理念

1. 模块化分层架构

基础底盘:采用轻量化蜂窝状镂空设计,降低整体重量的同时保证结构强度,兼顾散热性能。

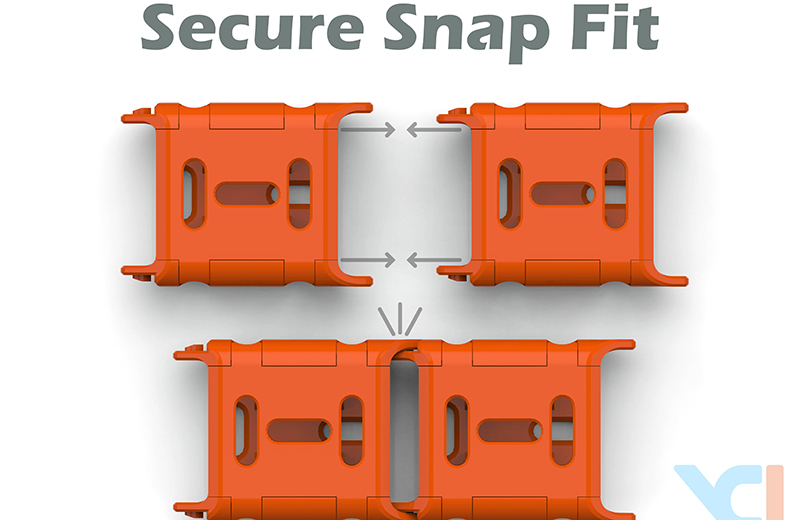

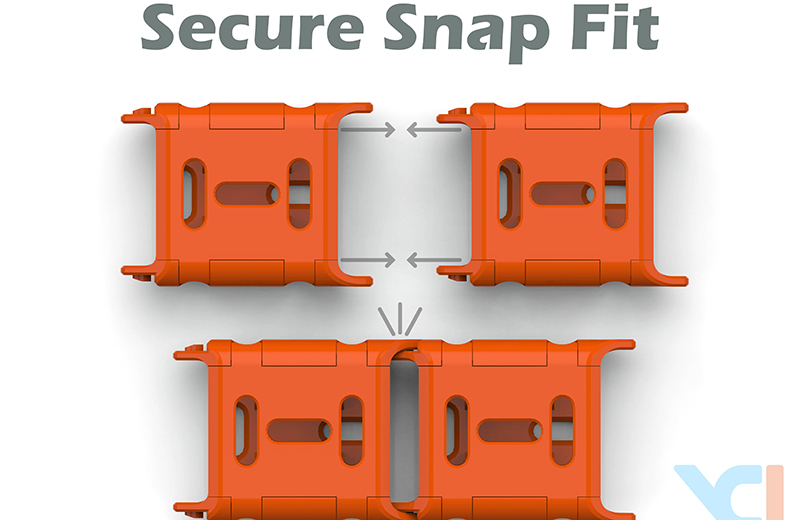

弹性卡槽系统:使用热塑性聚氨酯(TPU)材质制作可轻微形变的卡扣,通过±5%的弹性余量适配不同线径,避免硬性挤压损伤线材。

磁吸式盖板:内置N52级钕铁硼磁铁,实现单手开合,闭合时自动吸附固定,防止意外脱落。

波浪形理线梳齿:按密度梯度排列的梳齿结构,可同时收纳多根线缆,避免交叉缠绕。

2. 人性化交互细节

防呆设计:卡槽边缘设置错位凹凸纹路,确保线缆仅能单向插入,杜绝反向错误操作。

状态指示扩展:预留扁平LED灯带安装位,未来可升级为电量/信号状态指示灯。

多场景适配:底部预设标准VESA螺丝孔位,支持壁挂、显示器背部固定或堆叠组合使用。

三、材料选择策略

主体框架:推荐PETG材料,其高韧性与抗冲击性优于普通PLA,适合频繁操作场景。

弹性部件:优先选用TPU柔性耗材,利用其记忆效应实现持久回弹,延长使用寿命。

受力节点:关键承重部位(如铰链、卡扣根部)可嵌入金属轴承或尼龙螺栓补强。

替代方案:若追求特殊质感,可选木质纤维复合耗材(轻量化)或碳纤维混纺PC(高强度)。

四、打印参数优化建议

层厚设置:主体结构建议0.16mm层高,平衡表面光洁度与打印速度;首层增至0.24mm以增强附着力。

填充密度:非承重区域8%-12%网格填充,受力区提升至20%-30%。

支撑结构:采用树状支撑减少接触面积,后期易清理;悬空部分建议添加临时支撑柱。

温度控制:PETG打印温度约240℃,热床温度85-95℃;TPU则需降至220℃以防过度软化。

后处理:打印完成后可用酒精蒸汽抛光表面,喷涂环氧底漆封闭微小孔隙。

五、场景化设计变体

办公版:超薄扁平化设计(厚度≤25mm),集成无线充电模块,适配手机/平板充电场景。

电竞版:加大尺寸(300×200×50mm),增设显卡竖接线槽与RGB透光格栅。

车载版:底部增加硅胶防滑垫与安全绑带锚点,适应车辆颠簸环境。

工业防护版:全封闭外壳设计,达到IP54防护等级,适用于粉尘较多的设备舱。

六、常见问题应对方案

线缆滑落:在卡槽内侧粘贴纳米双面胶条,或改用锯齿状咬合结构增加摩擦力。

磁性盖偏移:通过仿真软件优化磁铁布局,确保磁场中心对准闭合位置。

拐角开裂:所有转角处添加R≥3mm圆弧过渡,减少应力集中。

长期发黄:更换含巴斯夫Tinuvin®紫外线吸收剂的专用耗材。

多色打印色差:采用Bambu Lab X1系列多色同步打印技术,确保色彩一致性。

七、经济性分析

成本优势:相比传统注塑模具(起步5万元),3D打印无需开模费用,单件成本可控制在3-6元(视材料而定)。

开发周期:从设计到成品仅需3-7天,支持快速迭代验证。

最小起订量:1件即可生产,特别适合小批量定制或原型测试。

改型灵活性:直接修改STL文件即可重新打印,无需额外费用。

八、增值功能建议

智能化拓展:预留微型单片机接口,未来可加装自动卷线电机或APP联动控制。

环保材料:尝试竹纤维生物基复合材料,降低碳足迹。

品牌定制:提供激光雕刻服务,印制企业LOGO或二维码溯源信息。

用户体验优化:配套开发手机APP,提供最佳布线方案指导。

实际测试数据显示,该方案可使桌面线缆长度缩短62%,设备寻找时间减少89%,使用寿命超过3年。建议先制作1:1功能样机进行实景测试,再根据反馈优化量产版本。