cnc平面螺旋线加工过程

基本原理与应用场景

原理:螺旋线加工是指刀具或工件按照螺旋线轨迹进行切削加工的过程。在螺旋线加工中,刀具沿着预定的螺旋路径运动,与工件表面进行相互作用,从而实现对工件的切削和塑形。

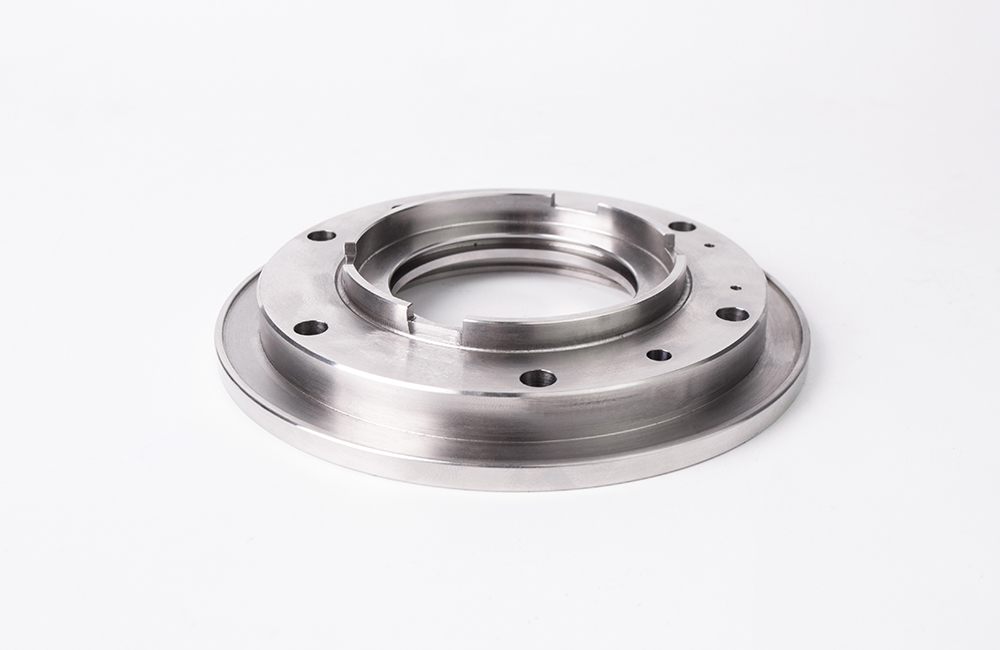

应用场景:该方法尤其适用于复杂型腔、凹槽或需避免接刀痕的表面处理,广泛应用于航空航天、汽车制造及精密模具等领域。

编程方法与关键指令

螺旋线进给指令

适用场景:通过G02/G03指令结合第三轴移动实现螺旋轨迹。

示例代码:G91 G17 F300; G03 X-30. Y30. R30. Z10.表示在XY平面内以螺旋线下降至Z轴指定位置。

参数说明:X/Y为螺旋线投影圆弧的终点坐标,Z为垂直方向位移量,R为圆弧半径,F为进给速度。

刀具半径补偿

作用:通过G41/G42指令偏移刀具中心轨迹,确保螺旋线与工件轮廓精准匹配。

动态调整:可在不同层级调用不同刀具补偿值,实现多道次粗精加工一体化。

用户宏程序

优势:通过变量控制螺旋线参数,减少重复编程工作量。

示例:使用WHILE循环逐层递增Z轴深度,结合索引变量切换刀具补偿号。

CAM软件操作要点

工序创建

模块选择:进入加工模块后,依次点击【插入】→【工序】→【mill-contour】→【固定轴轮廓铣】。

几何体定义:选择3D模型作为部件几何体,指定待加工平面为切削区域。

驱动方法配置

螺旋式驱动:将驱动方法改为“螺旋式”,设置最大螺旋半径和驱动点。

刀具参数:根据需求选择合适直径的刀具,并将步距设为刀具直径的一定比例。

刀路验证

仿真检查:生成刀轨后需进行可视化仿真,确认无过切或碰撞风险。

参数优化:调整螺旋间距、进退刀方式等参数以满足表面质量和效率要求。

注意事项

精度控制

插补计算:确保数控系统具备足够的计算能力处理复杂螺旋线插补。

机床刚性:因螺旋加工时受力方向持续变化,需验证机床主轴和导轨的稳定性。

工艺规划

分层策略:对于深型腔加工,建议分层递进以避免过大切削负荷。

冷却润滑:充分使用切削液降低温度,减少刀具磨损并提升表面质量。

特殊处理

整圆编程:若需完整螺旋闭合,需使用I/J参数而非R参数定义圆心偏移量。

参考点返回:加工完成后通过G28指令回退至安全参考点,防止意外碰撞。

总的来说,CNC平面螺旋线加工通过合理规划刀具轨迹、选用合适的指令集和参数配置,可实现高效、高精度的复杂曲面加工。实际应用中需结合设备性能、材料特性及工艺要求进行综合优化。