案例详情

行业/分类:其他手板模型加工

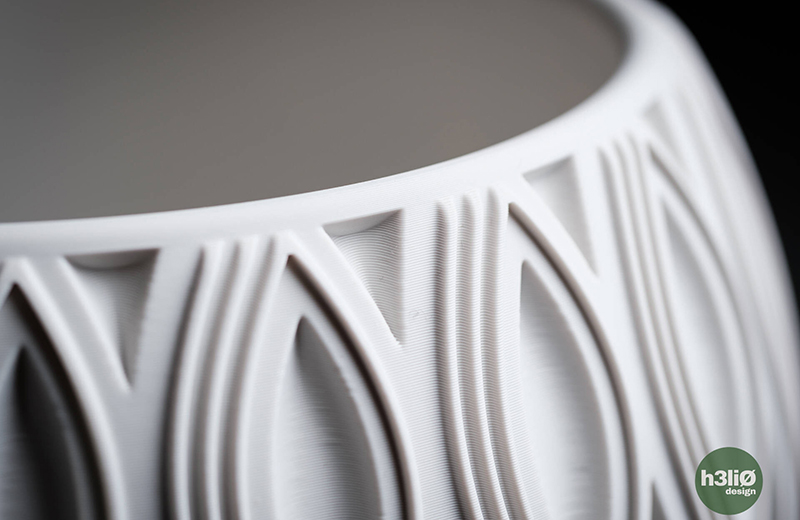

加工方式:3D打印使用材料:树脂

最高精度:0.1mm生产周期:2~7天

产品尺寸:35cm*35cm*40cm

后处理:喷油

核心目标与定位

以功能性验证为核心,兼顾美学表达与生产工艺可行性。适用于产品原型迭代、市场测试或小批量定制需求。重点平衡结构强度、装配便利性和视觉效果。

一、设计要点解析

1. 主体形态设计

采用双曲面过渡造型,通过渐变壁厚控制材料分布——上部较薄实现轻盈感,底部加厚增强承重能力。表面融入参数化生成的自然纹理(如树叶脉络或水流痕迹),既提升美观度又无需额外加工时间。

2. 底部结构强化

设置放射状晶格支撑框架,分散压力并隐藏收缩痕。外缘增加环形防滑硅胶垫片,改善放置稳定性的同时保护接触面。

3. 排水系统整合

采用模块化滤水组件设计:可拆卸式滤芯仓配合卡扣结构,便于后期清理维护。排水管道内壁做抛光处理,防止植物根系堵塞。

4. 装配关系优化

所有活动部件预留0.2-0.3mm装配间隙,关键连接处设置导向斜面。装饰件采用磁吸或插拔式固定,方便拆解运输。

二、材料选择策略

根据应用场景差异化选材:

基础验证阶段:优先选用PLA+改性料,成本低且易打磨抛光,适合快速成型。若需模拟陶瓷质感,可尝试填充氧化铝粉末的特殊复合材料。

户外耐候测试:改用PETG或ASA材料,其抗紫外线性能优异,长期暴晒不易泛黄。

功能体验升级:局部嵌入TPU柔性包覆层,模拟高级植绒触感;或使用木质纤维复合耗材营造天然材质观感。

特殊需求场景:食品接触区域必须使用FDA认证树脂,金属色效果可通过真空镀膜工艺实现。

三、打印参数与工艺控制

1. 设备适配方案

FDM机型:推荐配备全金属热端+硬化钢喉管,应对高负载填充率。开启主动冷却风扇延缓高温材料的固化速度。

SLA/DLP光固化:优先选择离型膜涂层优良的树脂槽,复杂镂空结构建议分块打印后粘接。

MJF多射流融合:适合批量生产带精细纹路的版本,可直接输出类注塑件表面质量。

2. 关键工艺设置

层间粘合:首层线宽放宽至80%,后续逐层递减至标准值;收尾阶段降低挤出速度消除震动条纹。

支撑处理:陡峭悬垂面启用树形支撑,接触点设置为稀疏网格模式。推荐使用PVA水溶性支撑材料,后处理时温水浸泡即可剥离。

应力释放:在受力集中区域(如把手根部)添加蜂窝状填充结构,补偿系数设为1:1.2。

变形预防:大平面底盖改为网格状镂空结构,边缘增设加强筋抵消翘曲趋势。

四、后处理全流程

1. 基础修整

先用精密剪钳去除大部分支撑残留,再用异丙醇浸泡软化顽固附着物。砂纸打磨遵循#240→#600→#1200目三级递进,重点处理接缝处。

2. 表面强化

塑料基材:喷涂聚氨酯清漆形成保护层,可选哑光或亮面效果。

树脂制品:紫外线二次固化提升表面硬度,必要时进行蒸汽抛光消除层纹。

特殊效果:橡胶手感油喷涂前需彻底清洁表面,喷枪距离控制在15-20cm匀速移动。

3. 功能测试

注水测试验证密封性,加压至0.3MPa观察渗漏点。承重测试按实际使用场景加载砝码,监测形变位移量。

五、常见问题解决方案

| 现象 | 成因分析 | 解决措施 |

|---|---|---|

| 层间结合不良 | 温度过低/挤出量不足 | ↑提高喷嘴温度5-10℃,适当增加流量百分比 |

| 尖锐棱角毛刺 | 切片软件锐角补偿过度 | ↘降低轮廓重叠率,启用圆角过滤算法 |

| 颜色不均匀 | 材料混合不充分/湿度过高 | 干燥原料至恒重,换用原厂配色料 |

| 脆性断裂 | 填充密度低/冷却速率过快 | →提升填充率至30%,减缓冷却风扇转速 |

| 尺寸偏差超差 | 热床未校准/材料收缩异常 | 重新校准平台,更换同批次耗材 |

六、创新应用延伸

智能集成:预留传感器安装槽位,可扩展土壤湿度监测模块。

生态设计:开发根系观测窗版本,透明区域采用激光切割亚克力镶嵌。

文化融合:将传统纹样转化为三维浮雕,结合AR技术实现虚拟种植引导。

可持续方案:试验菌丝体生物墨水与PLA共挤成型,探索可降解复合材料应用。

该方案强调从设计到落地的全链条控制,建议首次制作时分阶段实施:先打印简易版验证造型→优化结构后制作工程样机→最终完成表面处理及功能测试。如需特定材料的工艺参数或结构仿真分析报告,可提供进一步技术支持。