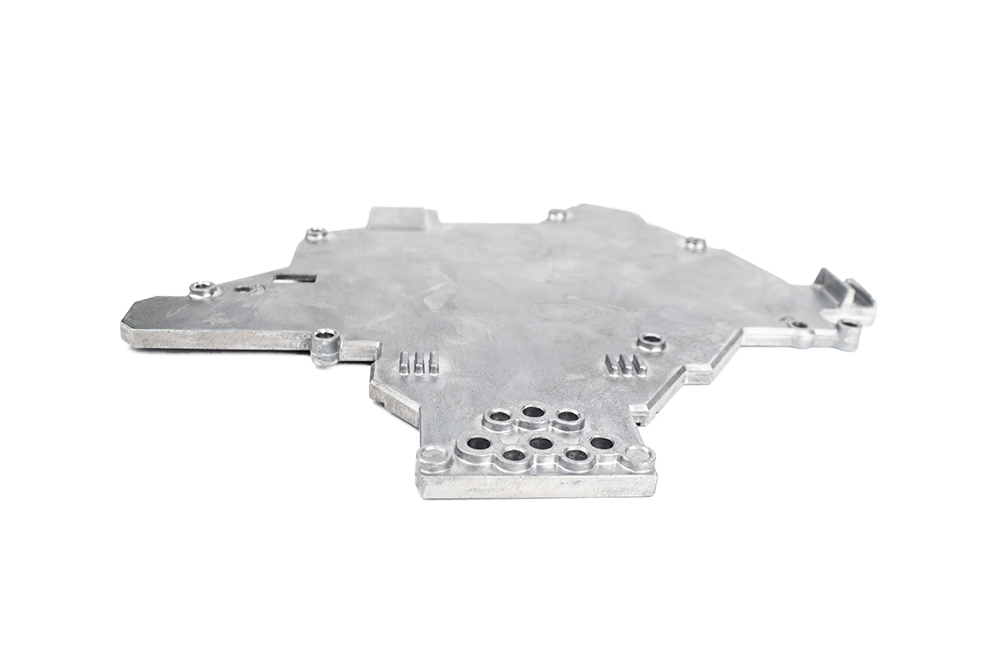

什么是压铸件

压铸件是通过压铸工艺制造的金属零件,其核心特点是利用高压将熔融金属快速注入精密模具型腔,并在压力下迅速凝固成型。以下是关于压铸件的详细说明:

基本概念与原理

压铸是一种高效的金属成型工艺,通过专用设备(压铸机)施加巨大压力,迫使液态金属填充模具的每一个细节。由于金属在高压下快速冷却,压铸件具有精细的表面质量和复杂的几何形状能力。这种工艺尤其适合生产大量小型至中型零件,且能够实现较高的尺寸精度和一致性。

制造流程概述

模具准备:设计并制造高精度模具,包含浇道系统、排气通道和冷却回路。模具材料通常为耐热钢或合金,以承受反复的热循环和机械冲击。

金属熔炼:根据所需零件的材料特性(如铝合金、锌合金等),将金属加热至液态,并进行除气、除渣处理以保证纯净度。

压射成型:将熔融金属倒入压铸机的压室,随后以高速高压将其推入模具型腔。此过程中需精确控制压力曲线,确保金属充分填充复杂结构。

冷却与开模:金属在模具内快速冷却固化后,打开模具取出铸件。现代压铸机配备自动化系统,可连续完成注射、冷却、顶出等步骤。

后处理:包括去除毛刺、打磨表面、切割浇口残余,以及后续的表面处理(如电镀、喷涂、阳极氧化等)以满足最终用途需求。

核心优势

高精度与光洁度:压铸件可直接获得接近成品要求的尺寸和表面质量,减少后续加工量。典型公差等级可达IT11级以上,表面粗糙度Ra值低至1.6-6.3μm。

复杂结构能力:能生产薄壁(最小0.5mm)、深腔、细小凸起或镂空结构的零件,适用于精密仪器、电子外壳等产品。

生产效率高:单次循环时间短,适合大批量生产,单位成本随产量增加显著降低。

材料利用率优:近净成形特性减少了切削浪费,废料率通常低于10%。

力学性能良好:快速凝固形成的细密晶粒结构提升了材料的强度和硬度。

典型应用领域

汽车工业:发动机缸体、变速箱壳体、刹车系统支架等,兼顾轻量化与高强度需求。

消费电子:手机框架、笔记本电脑外壳、相机机身等,追求轻薄与美观。

家电产品:空调压缩机壳体、洗衣机齿轮箱等,要求耐用性和密封性。

医疗器械:手术器械手柄、医疗设备外壳,需满足无菌和精密要求。

航空航天:小型支架、连接器等,强调可靠性和抗疲劳性能。

常见缺陷及应对措施

气孔问题:因高速充型卷入空气导致内部气孔。解决方案包括优化浇道设计、增设排气槽、采用真空压铸技术。

缩松现象:厚大部位冷却不均引发的微观疏松。可通过调整保压时间、设置溢流槽改善。

冷隔痕迹:金属液流动中断造成的接合线。需提升模具预热温度,优化注射速度。

粘模风险:某些合金易与模具粘连。采用表面涂层(如氮化钛)或调整脱模剂配方可缓解。

与其他铸造工艺的差异

砂型铸造:依赖重力充型,适合大型厚重件,但表面粗糙且需大量清理工作。

低压铸造:使用惰性气体施压,适合中等复杂度零件,但生产率低于压铸。

消失模铸造:以泡沫模型替代实体模具,适合单件定制,但表面质量较差。

重力铸造:无外加压力,成本低但精度有限,多用于非关键结构件。

总结

压铸件是现代制造业中不可或缺的精密部件,其核心价值在于通过高压高速成型技术,实现复杂结构的高效、高质量生产。尽管初期模具投入较高,但对于大批量、高精度需求的应用场景,压铸仍是最具经济性和技术优势的解决方案。选择压铸工艺时需综合考虑材料特性、零件复杂度、生产规模及后续处理要求,以达到最佳综合效益。