cnc精密零件加工简介

基本概念与原理

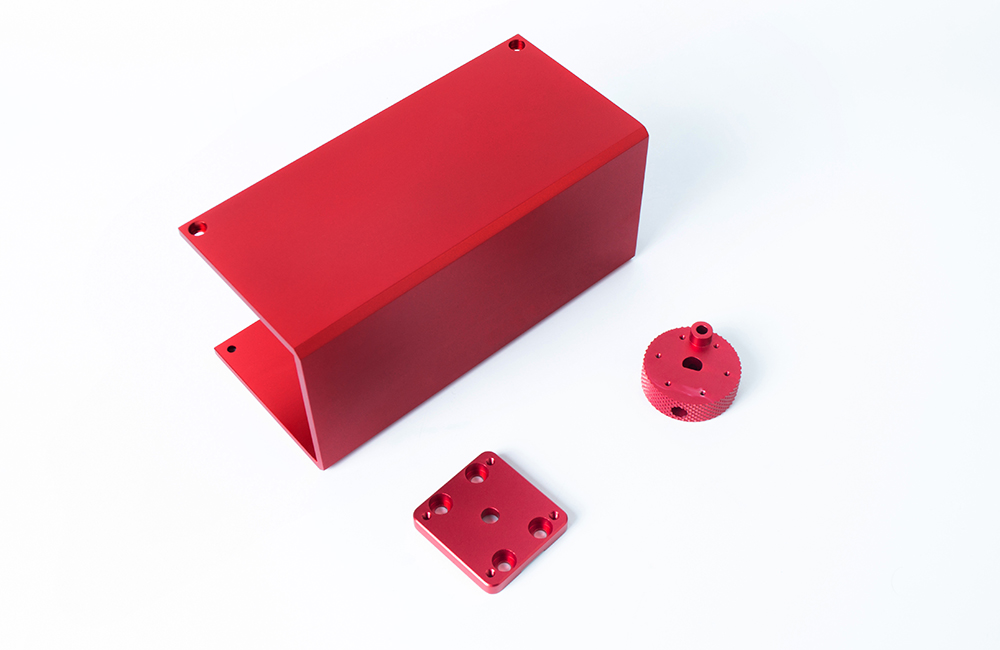

CNC(Computer Numerical Control)精密零件加工是通过计算机编程控制机床动作,实现对金属、塑料等材料的高精度切削成型。其核心在于将设计图纸转化为数字指令(G代码),由机床自动执行多轴联动运动,完成复杂形状的加工。该技术融合了计算机辅助设计(CAD)、制造(CAM)和数控技术,是现代制造业的核心工艺之一。

核心优势

超高精度

可达到微米级公差(±0.005mm以内),满足航空航天、医疗器械等高精需求。

表面粗糙度极低(Ra值<0.8μm),接近镜面效果,减少后续抛光工序。

复杂形状能力

支持三维曲面、异形结构和深腔孔系的一次性成型,尤其适合涡轮叶片、光学模具等复杂零件。

五轴联动功能可调整刀具角度,避免干涉并提升隐蔽部位的加工质量。

高效柔性化生产

更换产品只需修改程序,无需重新制作工装夹具,缩短产线切换时间。

自动化程度高,支持无人值守连续生产,大幅提升效率。

材料广泛适配

可加工钢、铝、钛合金、不锈钢、工程塑料等多种材料,甚至包括复合材料和脆性材料(如陶瓷)。

关键工艺步骤

前期准备

设计与仿真:利用CAD软件建模,CAM软件生成刀路并进行虚拟切削验证,提前发现碰撞风险。

工装设计:定制精密夹具(如真空吸盘、液压卡爪),确保工件定位精度≤0.01mm。

刀具选型:根据材料特性选择硬质合金、陶瓷或立方氮化硼(CBN)刀具,配备自动换刀系统(ATC)。

加工阶段

切削参数优化:采用高速铣削(HSC)或高速硬铣(HSM),结合自适应控制(ACC)实时调整进给率,抑制颤振。

特殊工艺应用:

微孔加工:最小孔径可达φ0.1mm,长径比超过30:1,用于滤网或冷却通道。

薄壁加工:壁厚0.1mm仍能保持形状精度,适用于航空支架类轻量化零件。

五轴联动:通过倾斜刀具轴线,解决深腔内壁接刀痕问题,提升表面一致性。

后处理与检测

去毛刺与清洗:超声波清洗去除微观毛刺,等离子抛光消除刃口毛边,满足医疗植入物的无菌要求。

精密检测:

三坐标测量机(CMM)检测关键尺寸,生成偏差报告指导工艺修正。

影像仪或激光扫描快速获取全尺寸数据,构建三维误差色谱图。

在线检测系统(机床集成测头)实时修正工件坐标系,确保批次稳定性。

典型应用场景

航空航天

发动机叶片、燃油喷嘴等关键部件,需满足高温高压环境下的气密性和疲劳强度。

材料多为钛合金(如Ti6Al4V),要求无缺陷微结构和严格的重量控制。

医疗器械

骨科植入钉、人工关节等,需符合生物相容性标准,表面粗糙度直接影响组织附着效果。

典型材料为医用不锈钢316L或钴铬钼合金,公差要求极高以避免炎症反应。

电子通讯

手机天线支架、光模块外壳等微型零件,需保证信号传输的稳定性和散热性能。

常见材料为锌合金(ZA-8)或铝合金,强调薄壁轻量化设计。

汽车工业

变速箱齿轮轴、涡轮增压器叶轮等动力系统核心部件,需承受高转速和交变载荷。

材料多为高强度合金钢,要求热处理后的硬度与韧性平衡。

光学仪器

望远镜镜片底座、激光设备反射镜座等,需保证光学元件的安装基准面平面度<0.01mm/m。

常采用铝合金7075-T6,兼顾刚性与热稳定性。

质量控制要点

温度控制

机床需预热2小时以上以达到热稳定状态,配置冷却液恒温系统(±1℃)。

对热敏感材料(如殷钢)选择夜间低温时段加工,减少热变形。

振动抑制

地基采用空气弹簧隔振器,隔绝环境振动传导。

选用短柄刀具并降低伸出长度,必要时采用减振刀柄。

刀具磨损管理

通过声发射传感器监测异常切削噪声,预测刀具寿命。

定期进行刀具破损检查,防止崩刃导致批量报废。

常见问题与解决方案

| 现象 | 原因 | 解决措施 |

|---|---|---|

| 薄壁件加工变形 | 装夹力过大/切削热积累 | 改用真空吸附+分段分层切削 |

| 深腔内壁接刀痕 | 刀具刚性不足 | 采用加长颈锥度刀具+螺旋插补策略 |

| 难切削材料震颤 | 主轴功率不足/共振频率匹配差 | 升级大功率电主轴+变频调速避让频率 |

| 微小孔出口毛刺 | 退刀方向不当 | 采用啄钻模式+G83循环反向断屑 |

技术发展趋势

智能化升级

AI算法优化刀路:基于历史数据学习最佳切削参数组合,提升效率与质量。

数字孪生技术:虚拟映射实体加工过程,提前预测质量问题。

超精密加工延伸

纳米级车削(Ra<0.01μm):用于光学模具制造。

飞秒激光辅助加工:突破传统机械加工极限。

绿色制造融合

干式切削技术:减少切削液使用量90%以上。

能耗监测系统:实时优化单位功耗的材料去除率。

CNC精密零件加工凭借其高精度、高效率和强适应性,已成为高端装备制造的核心支撑技术。随着智能制造技术的深化,未来将向更高精度、更快响应、更低能耗方向持续演进。