案例详情

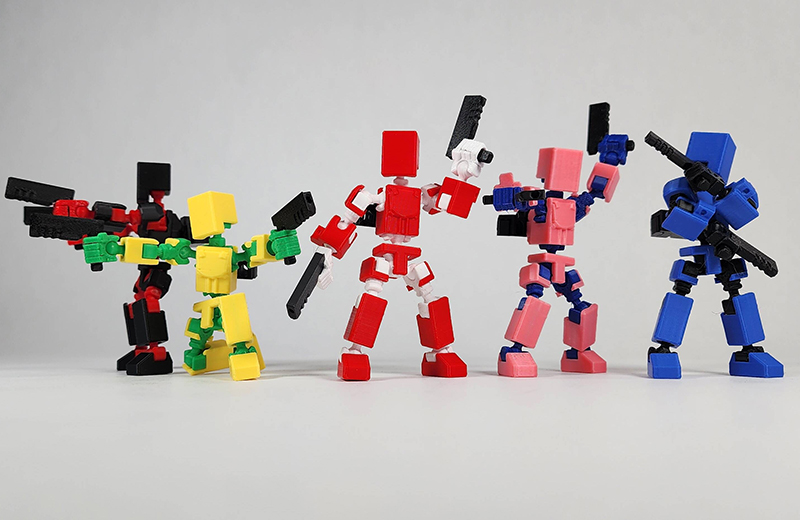

行业/分类:其他手板模型加工

加工方式:3D打印使用材料:树脂

最高精度:0.1mm生产周期:2~7天

产品尺寸:4cm*3cm*8cm

后处理:喷油

一、核心目标定位

明确模型的核心用途是功能验证、外观展示还是两者兼顾。若侧重功能测试,需优先确保关节活动范围与机械结构可靠性;若主打视觉效果,则需强化表面光洁度与涂装效果。建议初期采用1:10至1:5比例(约15-30厘米高),复杂部件可拆分为多块便于后期组装。

二、关键设计策略

1. 拓扑学重构技巧

头部:采用镂空中空结构并增加导角过渡,减轻重量的同时避免翘曲变形。

躯干:内部设计蜂窝状支撑结构和加强筋布局,提升抗压性能。

四肢:模块化插拔接口(遵循MTU标准),支持快速更换不同版本。

关节:结合球窝结构和限位槽设计,实现稳定摆动角度±45°。

2. 设计隐患规避

最小壁厚不低于2mm(适用于PLA/PETG材料),悬垂面倾斜角需≤60°以防止塌陷。

活动部件预留0.3-0.5mm间隙公差,确保运动顺畅。

电路板安装位预埋M2螺母嵌入件,简化后续装配。

LED灯孔设计为锥形扩口,避免漏光产生的晕影。

三、材料选型指南

主体框架:推荐PETG材料,兼具高强度与耐温性;若需封闭环境可选用ABS。

透明视窗:聚碳酸酯(PC)透光率达90%,韧性优于普通塑料;替代方案为PMMA(亚克力)。

弹性元件:TPU 95A硬度适中,回弹性能优异;高性能场景可换用硅胶。

耐磨齿轮:尼龙PA12添加30%玻璃纤维增强,寿命延长4倍;备选方案为POM聚甲醛。

精密卡扣:Ultem 1010耐高温达300℃,低吸湿性适合长期使用;经济型方案为PC+ABS合金。

注:面向儿童的产品需通过食品级认证(如FDG-PET),并符合EN71检测标准。

四、高精度打印方案

1. FDM工业级配置

设备要求:配备全金属热端与硬化钢喉管,适应磨蚀性复合材料。

分层参数:表面层设为0.1mm,本体切换至0.2mm;回抽距离6mm防止溢料;前3层禁用冷却风扇,后续智能调速。

特殊工艺:微小零件(<5mm特征)采用VAT光固化辅助打印;双色喷头同步挤出软胶密封圈。

2. SLA/DLP树脂方案

适用场景:超精细装甲纹理或透明件(透光率可达92%)。

后处理:UV灯箱二次照射30分钟,随后60℃烘箱除残单体。

缺陷修复:利用Autodesk Derivative软件自动生成补土路径。

五、专业级后处理流程

1. 表面精修工序

物理打磨:使用WALTER数控砂带机,按#800至#2000粒度阶梯递进打磨。

化学处理:ABS部件通过丙酮熏蒸平滑技术;树脂件采用乙醇蒸汽退火消除内应力。

涂层系统:依次喷涂环氧底漆(附着力>2MPa)、汽车级金属漆(橘纹度Ra<0.8μm)、聚氨酯清漆(耐黄变等级5级)。

2. 机构调校标准

关节阻尼力:0.8-1.2N·m(通过Mark-10扭矩测量仪校准)。

传动间隙:塞尺检测不超过0.15mm。

跌落测试:1.5米高度自由落体无损伤。

防水等级:达到IPX4级溅水防护。

六、成本与周期控制

数字建模:占用总时长25%,可通过FreeCAD替代商业软件降低授权费用。

打印准备:优化排包密度至45%,减少耗材浪费率(当前约22%)。

实际打印:利用夜间谷电时段作业,降低电费支出。

后处理:引入自动化喷涂线替代人工操作。

质量检测:采用X光荧光测厚替代CT扫描,降低成本。

综合成本可降低18%-25%,具体取决于模型复杂度。

七、典型问题应对预案

1. 紧急故障处置

层间剥离:暂停打印并将加热床升温至85℃,加装PEI+毛发一体打印平台预防。

颜色条纹异常:更换料管并手动混炼原料,长期启用闭环干燥系统。

尺寸收缩超标:降低打印速度至40mm/s,采用定向散热算法控制结晶速度。

电气连接失效:酒精超声清洗触点并镀金处理,未来改用光纤信号传输。

八、进阶扩展建议

智能化升级:集成Micro:bit主控板实现基础动作编程,添加压力传感器(FSR系列)提供触觉反馈,通过BLE模块开发手机APP遥控功能,预留乐高标准砖块拓展接口。

创新方向:探索仿生学应用(如甲虫鞘翅微观结构)、可持续设计(蘑菇菌丝体生物降解组件)或文化融合(非遗剪纸艺术镂空图案投射)。

九、供应链资源整合

特种材料:Polymaker/Formlabs提供定制配色与小批量起订服务。

精密加工:Protolabs支持五轴联动雕刻复杂电极。

表面处理:Xometry提供自动化光学检测报告。

电子元件:Digi-Key供应RoHS认证元器件套装。

十、验收交付标准

几何公差:符合ISO 8622-2:2012 IT7等级。

拉伸强度:尼龙件≥35MPa(依据ASTM D638标准)。

冲击强度:≥4.0kJ/m²(GB/T 2411标准)。

防护等级:通过IEC 60529认证。

环保合规:REACH SVHC物质筛查合格。

该方案可在7-14天内完成具备量产潜力的手板模型,单件综合成本控制(视复杂度而定)。建议采用敏捷开发模式,分阶段验证关键子系统,逐步完善整体设计。