案例详情

行业/分类:其他手板模型加工

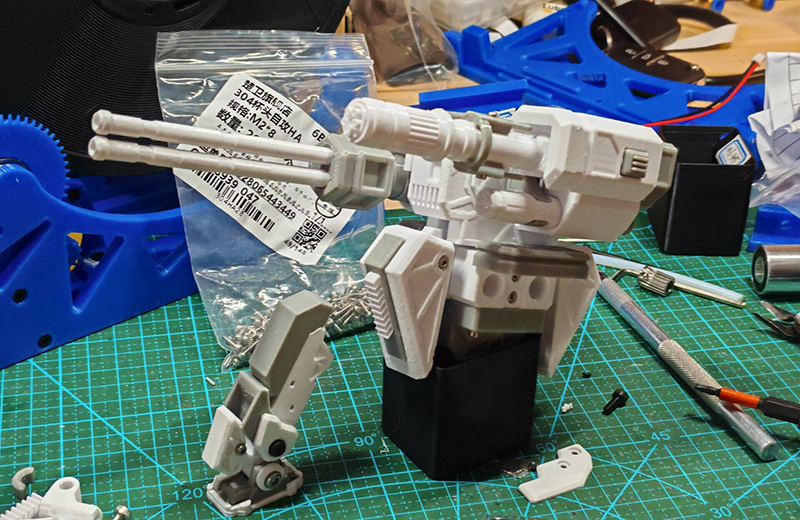

加工方式:3D打印使用材料:树脂

最高精度:0.1mm生产周期:2~7天

产品尺寸:12cm*10cm*15cm

后处理:喷油

战斗机甲手板模型的核心需求是还原复杂结构(如外甲纹路、可动关节)、保证细节精度(如武器部件、驾驶舱细节)与兼顾功能性(如关节活动度、部件组装适配),3D打印技术能快速实现传统手工制作难以完成的精细结构,尤其适合研发阶段的外观验证、可动性测试与展示样件制作。以下从设计、材料、工艺、后处理到问题解决,全面拆解战斗机甲手板的3D打印流程。

一、设计与建模:攻克机甲复杂结构的核心要点

战斗机甲的建模难点在于 “多部件协同”(外甲、骨架、关节需独立且适配)与 “细节还原”(刻线、装甲凸起、武器纹理),需结合软件特性与 3D 打印可行性设计,避免后期组装卡顿或细节丢失。

1. 适配机甲的建模软件与操作逻辑

不同软件侧重不同,需根据 “是否追求外观细节”“是否需要可动结构” 选择:

Blender(外观细节优先):适合侧重机甲外观设计的场景,优势是曲面塑造能力强、支持精细纹理雕刻(如外甲的战损纹路、装甲拼接缝),且自带渲染功能可预览最终效果。

典型流程:先用 “立方体”“圆柱” 搭建机甲基础骨架(如躯干、四肢框架);用 “细分表面” 工具优化曲面弧度(如肩部装甲的流线型轮廓);进入 “雕刻模式”,用 “刻刀”“挤压” 工具制作外甲刻线、铆钉细节;将复杂部件(如武器、关节)拆分为独立模型(方便打印与组装),导出为 STL 格式前检查 “是否有非流形几何”(避免打印时面重叠)。

Fusion 360(可动结构优先):适合需设计可动关节(如髋关节、肘关节)的机甲,优势是参数化设计便于修改尺寸,且能模拟关节活动范围(避免打印后卡顿)。

典型流程:先设计 “内部骨架”(如金属质感的关节轴、支撑件),用 “草图 + 拉伸” 绘制关节圆柱(预留 0.2-0.3mm 间隙,保证转动顺畅);再设计 “外甲”,以外甲包裹骨架的方式建模(确保外甲不阻碍关节活动,可通过 “干涉检查” 功能验证);将骨架与外甲拆分为独立部件,标注组装定位点(如在躯干外甲预留 “定位销孔”,方便四肢对接)。

SolidWorks(高精度部件优先):适合需严格控制尺寸精度的部件(如武器扳机、驾驶舱舱门卡扣),优势是尺寸标注精准、支持复杂装配体设计,能确保多部件组装无错位。

典型流程:建立 “装配体” 文件,先导入骨架模型作为基准;逐个设计外甲部件,用 “配合” 功能(如 “同轴心”“面对齐”)确保外甲与骨架的位置适配;对高精度部件(如关节轴承)设置 “公差范围”(如直径 ±0.1mm),避免打印误差导致装配失败;导出 STL 时选择 “高分辨率”(减少细节丢失)。

2. 机甲建模的关键设计原则(避免打印 / 组装问题)

分件设计:拆分复杂部件,降低打印难度

机甲整体结构复杂,需按 “功能模块” 拆分:

按部位拆:躯干、头部、左臂、右臂、左腿、右腿、武器(如枪械、盾牌)分别作为独立模型,避免单个模型过大导致打印时翘曲;

按 “是否可动” 拆:可动关节(如膝关节的轴与套筒)需拆分为 2-3 个独立部件(轴固定在骨架,套筒连接外甲),不可动部件(如胸部固定外甲)可整合为一个模型;

拆分时预留 “定位结构”:在对接部位设计 “定位销”(如直径 3mm 的圆柱)与 “销孔”(直径 3.1-3.2mm,预留装配间隙),避免组装时部件错位。

可动关节:预留间隙 + 控制承重,保证活动度

关节是机甲功能性核心,设计时需注意:

间隙预留:转动关节(如肘关节)的轴与孔之间预留 0.2-0.3mm 间隙(FDM 打印精度有限,无间隙会卡顿);滑动关节(如腰部伸缩结构)预留 0.3-0.5mm 间隙;

承重优化:腿部关节、腰部骨架需增加 “加强筋”(宽度 1-1.5mm),避免站立时因自重断裂;关节轴的直径建议≥3mm(直径过小易折断);

活动范围验证:建模时用软件模拟关节转动角度(如膝关节弯曲不超过 120°,避免外甲阻挡),必要时削减部分外甲(如膝关节后方外甲做 “缺口”)。

细节处理:兼顾精度与打印可行性

机甲的细节(如刻线、铆钉)需符合 3D 打印的 “最小可实现尺寸”,避免细节丢失:

刻线深度 / 宽度≥0.3mm(FDM 最小可打印细节约 0.2mm,SLA 约 0.1mm,过细会被打印层厚覆盖);

凸起细节(如铆钉、装甲棱角)高度≥0.5mm,直径≥0.8mm(过矮会与相邻表面融合);

避免 “超细悬臂结构”:如武器枪管的细长部分(长度超过直径 5 倍时),需在建模时添加 “临时支撑”(打印后可去除),防止打印时下垂。

二、材料选择:按部件功能匹配特性,平衡强度与细节

战斗机甲不同部件的需求差异大(外甲需外观、关节需强度、细节件需精度),需针对性选材料,避免 “一刀切” 导致功能失效。

1. 外观件(外甲、头部外壳):优先细节与表面质感

PLA(基础款外观件):优势是打印难度低(无需加热床也能成型)、颜色丰富(可选哑光黑、金属色、荧光色),适合新手制作非承重外甲;缺点是脆性略高(碰撞易裂)、表面层纹较明显(需打磨)。

适用场景:机甲躯干、腿部的大面积固定外甲,尤其是需快速出样验证外观的阶段;建议选 “高光泽 PLA”(表面更光滑,减少后处理工作量)。

光敏树脂(高精度外观件):优势是精度极高(层厚可至 0.02mm)、表面光滑(无需大量打磨),能完美还原外甲刻线、铆钉等细节;缺点是脆性高(不耐摔)、怕紫外线(长期暴晒易发黄)。

适用场景:头部驾驶舱(需还原玻璃质感,可选透明树脂)、武器细节件(如枪械纹路、盾牌花纹)、小尺寸外甲(如肩部装甲凸起);建议选 “韧性光敏树脂”(比普通树脂抗摔性强 30%,减少断裂风险)。

2. 功能件(关节、骨架、武器):优先强度与耐用性

PETG(中等强度功能件):兼顾 PLA 的易打印性与 ABS 的强度,耐摔、耐轻微碰撞(关节转动时不易断裂),且表面有光泽(可直接作为外露骨架);缺点是打印时需控制冷却速度(否则易出现层间分离)。

适用场景:机甲的肘关节、膝关节骨架(需支撑外甲重量)、武器握把(需频繁手持);打印时填充率建议设为 50%-70%(保证强度,避免过轻导致机甲站立不稳)。

ABS(高强度承重件):强度高、耐冲击(适合长期活动的关节),且可通过 “丙酮蒸汽抛光” 提升表面光滑度(模拟金属骨架质感);缺点是打印难度高(需加热床 90-110℃+ 封闭打印舱,否则易翘曲)、有轻微气味(需通风)。

适用场景:机甲的腰部骨架(需承重全身重量)、髋关节(活动频率高);建议搭配 “ABS 专用胶水”(组装时增强部件连接强度)。

尼龙(极端强度需求件):韧性极佳(弯曲后可回弹)、耐磨损(适合长期转动的关节轴),但打印需 SLS 工艺(成本高),且表面精度略低于光敏树脂。

适用场景:仅推荐用于 “需频繁测试可动性” 的机甲(如研发阶段的关节原型),日常展示样件无需使用。

三、打印工艺:按精度与成本匹配,平衡细节与效率

战斗机甲手板的工艺选择需围绕 “是否追求细节”“是否需控制成本”,不同工艺在细节还原度、打印速度上差异显著,需针对性搭配部件类型。

1. FDM(熔融沉积成型):性价比之选,适合结构件与大尺寸外甲

成型原理:将丝状材料(PLA/PETG/ABS)加热至熔融状态,通过喷嘴逐层堆积,层厚可设 0.1-0.2mm(兼顾精度与速度)。

核心优势:成本低(材料成本约 0.1-0.3 元 / 克,大尺寸躯干外甲约 10-30 元)、支持大尺寸打印(可打印高度 30cm 以上的机甲)、适合打印结构件(如骨架、关节轴);

适配部件:机甲的躯干外甲、四肢骨架、武器主体(如长枪枪管);打印时需注意:

支撑设置:外甲的悬空结构(如肩部外甲的悬挑部分)需开启 “树状支撑”(减少支撑与模型的接触面积,方便去除且不损伤细节);

填充率:结构件(骨架、关节)设为 50%-70%(保证强度),非承重外甲设为 20%-30%(减轻重量,避免机甲站立不稳);

打印方向:关节轴需 “垂直打印”(层纹沿轴向分布,转动时不易断裂),外甲需 “按细节方向打印”(如刻线沿水平方向,避免层厚覆盖细节)。

2. SLA(光固化成型):细节之王,适合高精度外观件与小部件

成型原理:用紫外激光照射液态光敏树脂,逐层固化成型,层厚可设 0.02-0.05mm(细节还原度远高于 FDM)。

核心优势:表面光滑(无需打磨即可呈现细腻质感)、细节还原精准(可打印 0.1mm 的刻线、0.3mm 的铆钉);

适配部件:机甲头部(需还原驾驶舱玻璃、面部纹路)、武器细节件(如枪械扳机、盾牌花纹)、小尺寸外甲(如肘部装甲);打印时需注意:

支撑设置:精细部件(如头部天线)需用 “细小支撑”(直径 0.2-0.3mm,避免遮挡细节),且支撑需避开细节区域(如驾驶舱窗口);

树脂选择:透明树脂用于驾驶舱(模拟玻璃效果),哑光树脂用于外甲(避免反光影响展示效果);

后固化:打印完成后需用异丙醇(95% 浓度)清洗 5-10 分钟,再用紫外灯固化 15-20 分钟(提升树脂硬度,减少变形)。

3. SLS(选择性激光烧结):强度优先,仅用于极端需求

成型原理:用激光烧结尼龙粉末,逐层堆积成型,无需支撑(粉末可作为天然支撑),强度高但表面精度略低(层厚 0.1-0.2mm)。

核心优势:部件韧性极佳(适合长期活动的关节)、无需支撑(避免损伤复杂结构);

适配部件:仅推荐用于 “需频繁测试可动性” 的关节原型(如髋关节、膝关节),日常展示样件无需使用(成本高,材料成本约 1-2 元 / 克,单个关节约 20-50 元)。

四、后处理:从 “打印件” 到 “精致手板” 的关键步骤

战斗机甲手板的后处理核心是 “修复缺陷”(如层纹、支撑残留)、“强化细节”(如刻线加深、上色)与 “保证组装适配”(如打磨关节间隙),需按部件类型与工艺差异选择流程。

1. 基础后处理:解决打印残留,保证组装适配

去除支撑与残留:

FDM 模型:用尖嘴钳剪断支撑(先剪根部,再用美工刀修平残留痕迹),若支撑与模型粘连紧密,可加热刀片(轻微烫融粘连处,避免硬掰损坏细节);

SLA 模型:用镊子小心去除支撑(树脂支撑脆,易断裂),再用异丙醇浸泡 5-10 分钟(去除表面未固化树脂),最后用软毛刷清理缝隙中的残留树脂(如驾驶舱内部、关节孔)。

打磨与修型:

FDM 模型:先用 400 目砂纸打磨明显层纹,再用 800 目、1200 目砂纸逐级细化(外甲表面需沿同一方向打磨,避免划痕杂乱);关节孔若卡顿,用 1200 目砂纸裹在圆柱棒上(直径略小于关节孔),插入孔内旋转打磨(扩大间隙至 0.2-0.3mm);

SLA 模型:表面已较光滑,仅需用 1500 目砂纸轻磨支撑残留处,若需更高光泽,可涂抹 “树脂专用抛光膏”(用棉布擦拭至反光)。

2. 进阶后处理:强化外观与功能性,还原机甲质感

组装与加固:

胶水选择:PLA/PETG 部件用 “瞬间胶”(如 502,适合快速固定),ABS 部件用 “ABS 专用胶”(溶解表面后融合,强度更高),光敏树脂部件用 “UV 胶”(透明无痕,适合粘接透明驾驶舱);

定位优化:若部件对接错位,可在定位销处缠绕少量电工胶带(增加直径,调整位置);若关节松动,在关节轴上涂抹少量 “凡士林”(减少摩擦,同时增加阻尼感)。

上色与细节强化:

打底:所有部件需先喷 “底漆”(灰色 / 白色,提升颜料附着力),FDM 模型需先涂 “原子灰”(填补层纹缝隙,打磨平整后再喷底漆);

上色:用 “罐装自喷漆” 喷主体颜色(如金属银、哑光黑),小细节(如刻线、铆钉)用 “手涂漆”(细毛笔蘸取,避免溢出);若需模拟 “战损质感”,用 “干扫法”(蘸取银色漆后轻扫外甲边缘,模拟磨损痕迹);

保护:最后喷一层 “透明清漆”(哑光 / 亮光可选,防刮花、防掉色),静置 24 小时完全固化。

五、常见问题与解决方案:避开机甲打印的 “坑”

战斗机甲因结构复杂,打印与组装时易出现关节卡顿、细节断裂、组装错位等问题,需针对性解决:

1. 关节卡顿或无法转动

原因:建模时预留间隙过小、打印尺寸误差(实际尺寸比设计值大)、关节表面粗糙;

解决方案:用 1200 目砂纸打磨关节孔内壁(扩大间隙),或在关节轴上涂抹少量固体润滑油(如石蜡);若误差过大,重新建模时将间隙增至 0.3-0.4mm(FDM 打印)。

2. 细节丢失(如刻线变浅、铆钉模糊)

原因:打印层厚过大(FDM 层厚>0.2mm)、打印方向错误(细节沿垂直方向打印,被层厚覆盖)、树脂固化不充分(SLA);

解决方案:FDM 将层厚降至 0.1-0.15mm,调整打印方向(细节沿水平方向);SLA 延长紫外固化时间(增加 10-15 分钟),或选用 “高分辨率树脂”。

3. 部件组装错位(如四肢与躯干对接偏差)

原因:分件设计时定位销与销孔尺寸不匹配、打印时模型变形(如 FDM 外甲翘曲);

解决方案:重新建模时调整定位销直径(销孔比销大 0.1-0.2mm);FDM 打印外甲时用 “加热床 + enclosure 封闭舱”(减少翘曲),打印后用热水浸泡(PLA 可轻微塑形,修正偏差)。

4. 大尺寸外甲断裂(如躯干、腿部外甲)

原因:壁厚过薄(<1.5mm)、填充率过低(<20%)、打印方向错误(受力方向沿层纹方向);

解决方案:建模时将壁厚增至 2-3mm,填充率设为 30%-40%;打印方向调整为 “受力方向垂直于层纹”(如腿部外甲沿竖直方向打印,承重时层间不易分离),断裂处可用 ABS 胶(ABS 部件)或 UV 胶(树脂部件)粘接,外部贴碳纤维贴纸加固。

通过以上流程,可高效解决战斗机甲手板的3D打印难点,从精细建模到成型后处理,既能还原机甲的复杂结构与细节,又能保证可动性与展示效果。若需进一步优化,可根据测试结果(如关节活动度不足、细节不够清晰)迭代设计,通过 “小部件单独打印测试”(如先打印一个关节验证可动性)减少整体返工成本,最终实现符合预期的战斗机甲手板模型。