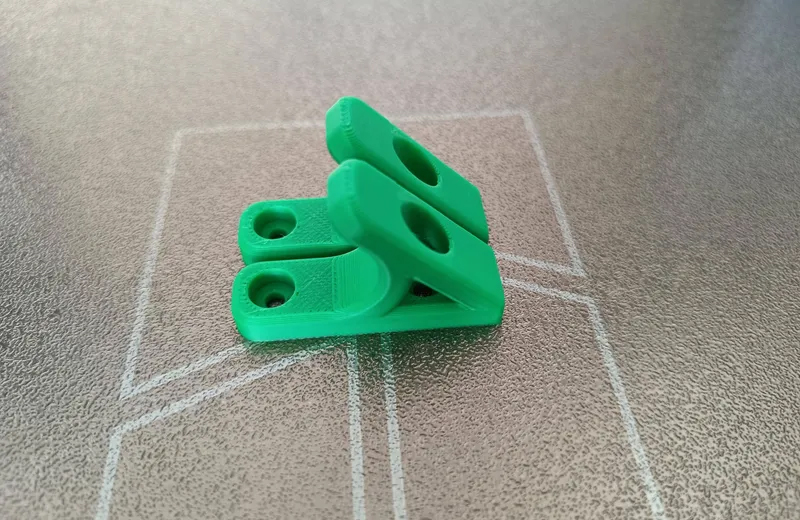

案例详情

行业/分类:其他手板模型加工

加工方式:3D打印使用材料:树脂

最高精度:0.1mm生产周期:2~7天

产品尺寸:4cm*1cm*3cm

后处理:喷油

一、模型设计与构建

三维建模:使用专业CAD软件创建精确的数字模型,需兼顾外观设计、结构合理性及3D打印工艺可行性。设计师需熟悉材料特性以优化细节。

文件格式转换:将模型导出为STL或OBJ格式,确保数据完整性以避免打印失真。此步骤承上启下,为后续打印做准备。

二、打印前准备与参数设定

支撑结构设计:通过专用软件添加必要的支撑结构,防止复杂几何形状在打印过程中变形或坍塌。

切片处理:将模型分层切片,生成G-code指令集,同时设置打印速度、温度、层高等参数以平衡精度与效率。

三、3D打印执行

设备选择:根据模型尺寸、精度要求选择合适的3D打印机器及耗材。

实时监控:打印过程中需持续监测设备状态,及时调整参数应对突发状况。

四、后处理与质量优化

去除支撑与表面处理:手工剥离或化学溶解支撑结构,对表面进行打磨抛光以提升光洁度。

装饰处理:可根据需求进行喷漆、电镀等表面处理,增强视觉效果或功能属性。

五、检验与迭代改进

质量检测:检查尺寸精度、装配公差及功能性是否符合设计标准。

缺陷修复:针对翘曲、孔隙等问题进行局部补强或重新打印。

六、最终交付与应用

功能验证:测试墙钩承重能力、手板握持舒适度等核心功能指标。

批量化准备:确认无误后可作为量产模具的开发依据。

整个过程融合了数字建模、增材制造和传统加工工艺,通过多次迭代优化实现从虚拟设计到实体产品的精准转化。现代3D打印技术使得复杂结构的快速试制成为可能,尤其适合定制化产品创新开发。