压铸车间是做什么的

压铸车间是专门从事压力铸造(Die Casting)生产的工厂区域,其核心任务是通过高压将液态金属注入精密模具,快速生产出高精度、高强度且形状复杂的金属零部件。以下是压铸车间的主要职能和运作流程:

一、核心功能

高效批量生产复杂零件

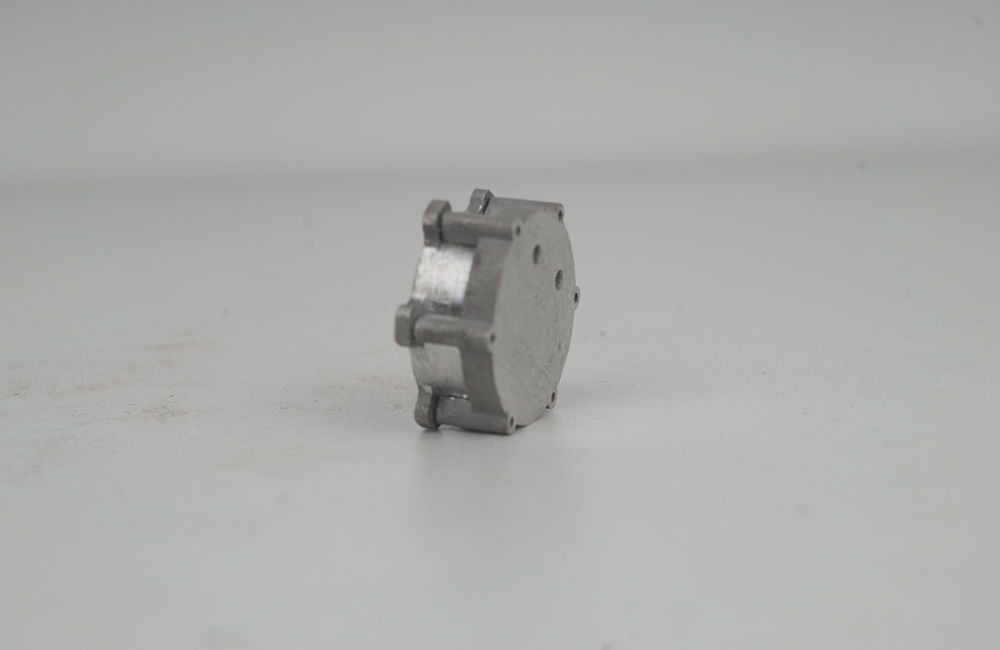

典型产品:汽车零部件(发动机支架、变速箱壳体)、3C产品外壳(手机中框、笔记本支架)、家电配件(空调压缩机气缸)、工业设备结构件等。

优势:可一次性成型复杂几何结构(如薄壁、深孔、螺纹),无需后续焊接或组装。

材料多样化适配

常用材料:铝合金(占比超70%)、锌合金、镁合金、铜合金甚至部分特种金属。

选择依据:根据零件性能需求(强度、导电性、耐腐蚀性)和成本控制决定。

全流程闭环生产

关键工序:模具设计与制造 → 材料熔炼 → 压铸成型 → 切边去毛刺 → 表面处理(喷砂/电镀/阳极氧化)→ 质检包装。

自动化程度:现代车间普遍采用机器人取件、自动喷涂线,实现无人化/少人化生产。

二、典型生产流程详解

| 阶段 | 操作内容 | 设备工具 | 质量管控点 |

|---|---|---|---|

| 模具预热 | 加热模具至指定温度(避免冷冲击导致龟裂) | 电热管/感应加热器 | 温度均匀性±5℃ |

| 熔炼投料 | 按配方投入原材料(铝锭+合金元素),熔炉升温至700-750℃ | 集中熔解炉+旋转除气装置 | 成分光谱分析、含气量检测 |

| 压铸成型 | 高压注射(慢速→快速→增压)将金属液填充满型腔 | 冷室/热室压铸机(800-4000吨) | 压力曲线监控、充填模拟 |

| 后处理 | 开模取件→切除浇口/毛刺→去毛刺→表面处理(防氧化/装饰性镀层) | 冲切模具、振动研磨机、喷房 | 尺寸公差±0.1mm |

| 终检包装 | CMM三坐标测量→氦气试漏(密封件)→防锈处理→装箱出货 | 三坐标测量仪、试漏仪 | 全检/抽检记录存档 |

三、关键技术特点

高压高速成型

压力范围:普通件80-120MPa,高致密性零件可达160MPa以上;

充型速度:最快可达5m/s,确保金属液填满微观缝隙。

模具精密化

模具寿命:铝合金件约5万-10万模次,锌合金可达数十万次;

加工精度:模具型腔公差控制在±0.01mm以内,保证产品一致性。

工艺创新方向

真空压铸:减少气孔率至0.5%以下,提升疲劳寿命;

半固态压铸:改善微观组织,使强度接近锻件水平;

智能化升级:物联网监测设备状态,AI优化工艺参数。

四、行业应用实例

| 行业 | 代表零件 | 材料 | 特殊要求 |

|---|---|---|---|

| 新能源汽车 | 电机壳体、电池包框架 | 免热处理铝 | 导热系数≥150W/m·K |

| 消费电子 | iPad后背板、无线充电器散热片 | Zamak5锌合金 | 厚度0.8mm超薄设计 |

| 医疗器械 | CT扫描仪旋转架、手术器械手柄 | 钛合金 | 生物相容性认证 |

| 航空航天 | 飞机座椅滑轨、卫星天线支架 | 镁合金 | 轻量化(密度<2g/cm³) |

五、与其他制造工艺对比

| 指标 | 压铸工艺 | 冲压工艺 | 砂型铸造 |

|---|---|---|---|

| 复杂度 | (可做复杂内腔) | (简单扁平件) | (粗犷结构) |

| 尺寸精度 | ±0.1mm | ±0.2mm | ±0.5mm |

| 生产效率 | 15-60次/小时 | 200-1000次/小时 | 5-20次/天 |

| 材料利用率 | 60-85% | 90%+ | 95%+ |

| 初始投资 | 高(百万级) | 中等(数十万) | 低(几万) |

六、车间管理重点

安全生产:防高温金属液飞溅(穿戴阻燃服)、设备防护装置;

环保控制:熔炼烟尘净化系统、废水处理池;

成本优化:废料回收率>95%,模具维修快速响应;

柔性产能:快速换模系统(SMED)缩短切换时间至30分钟内。

总结

压铸车间是现代制造业的核心枢纽,通过精准控制压力、温度和时间三要素,将液态金属转化为高精度工业零件。随着新能源汽车、5G通信等领域的发展,压铸技术正向大型化(万吨级设备)、轻量化(镁合金应用)、智能化(数字孪生工厂)方向演进,成为高端装备制造的关键支撑。