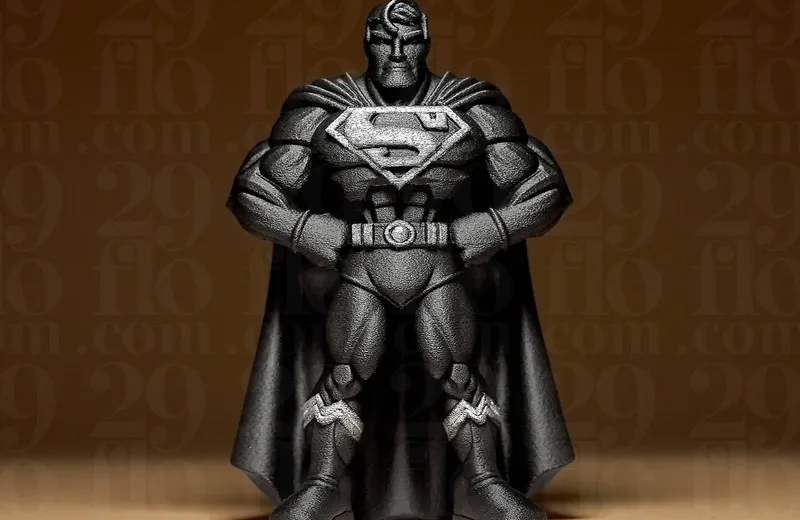

案例详情

行业/分类:其他手板模型加工

加工方式:3D打印使用材料:树脂

最高精度:0.1mm生产周期:2~7天

产品尺寸:5cm*4cm*10cm

后处理:喷油

3D打印超人人偶手板模型是一种快速、精准且灵活的制作方式,能高效将设计理念转化为实体模型,广泛应用于玩具开发、影视周边制作、原型验证等领域。以下从制作流程、材料选择、技术优势及注意事项等方面详细介绍:

一、制作流程

3D 建模设计

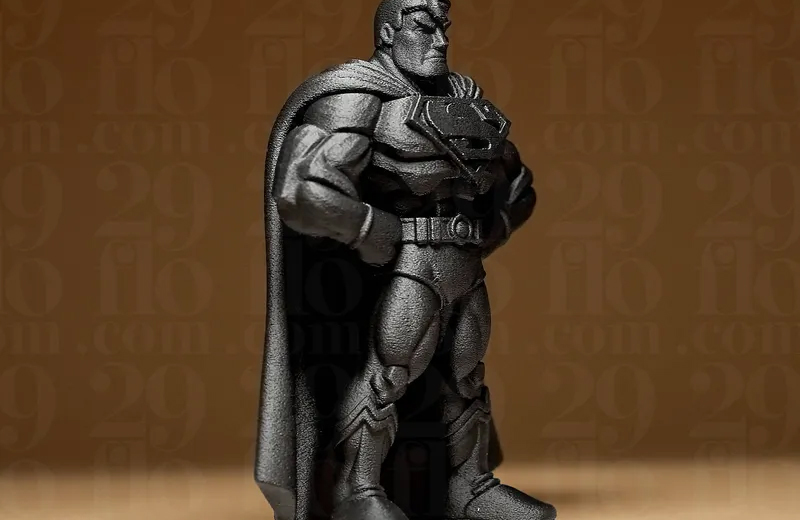

首先通过三维建模软件(如 Blender、ZBrush、SolidWorks 等)构建超人人偶的数字模型,需精细刻画细节(如肌肉线条、披风褶皱、标志纹路等),确保比例协调、结构完整。

若有参考图或实物,可通过 3D 扫描技术(如激光扫描、结构光扫描)获取模型数据,再进行优化调整,减少建模工作量。

模型切片处理

将建好的 3D 模型导入切片软件(如 Cura、PrusaSlicer 等),设置打印参数:

层高(层厚):决定模型精度,精细部位可选 0.05-0.1mm,快速打印可选 0.2-0.3mm;

填充率:实心模型选 100% 填充,空心模型根据强度需求选 10%-50%;

支撑结构:针对悬空部分(如手臂抬起、披风飘起)添加可降解支撑,避免打印过程中坍塌。

3D 打印制作

根据材料和设备类型启动打印,过程中需监控喷头温度、平台附着力等参数,防止出现拉丝、翘边等问题。

打印完成后,待模型冷却,拆除支撑结构(部分材料支撑可水溶或手撕,减少对模型表面的损伤)。

后处理打磨

用砂纸(从粗砂到细砂,如 400 目→800 目→1200 目)打磨模型表面,去除层纹、支撑残留痕迹,使表面光滑细腻。

对于缝隙或瑕疵,可使用腻子(如原子灰、专用 3D 打印补土)填补,干燥后再次打磨平整。

上色与细节优化

先喷涂底漆(如灰色水补土),增强后续颜料的附着力,并检查模型表面是否有未处理的缺陷;

根据超人形象配色(如蓝色紧身衣、红色披风、黄色腰带、红色靴子等),使用丙烯颜料、模型漆(如田宫、郡士)手工涂装或通过喷漆设备上色;

细节强化:对标志、眼睛等部位进行精细勾线,必要时可粘贴水贴(如徽章图案),最后喷一层保护漆(光油或消光漆),提升质感并防止掉色。

二、材料选择

根据模型精度、强度及外观需求,常用 3D 打印材料包括:

PLA(聚乳酸)

特性:成本低、易打印、精度较高,表面光滑,颜色丰富(可直接选用蓝色、红色等基础色减少上色步骤),但强度较低,不耐高温。

适用场景:用于制作展示用手板模型、结构简单的原型。

ABS(丙烯腈丁二烯苯乙烯共聚物)

特性:强度高、韧性好,耐冲击,适合需要一定结构强度的模型(如可活动关节的人偶),但打印时易翘边,需加热平台辅助。

适用场景:功能性手板模型,或需要后期打磨、喷漆的模型。

光敏树脂(SLA/DLP 材料)

特性:精度极高(层厚可低至 0.025mm),表面细腻光滑,细节表现力强,适合刻画超人的肌肉纹理、披风褶皱等精细部分。

注意:脆性较高,不耐冲击,需避免剧烈碰撞;部分树脂需避光保存,且打印后需用酒精清洗并紫外固化。

尼龙(SLS 选择性激光烧结)

特性:强度高、韧性好,无需支撑结构,适合打印复杂内部结构(如可动关节),且表面具有一定磨砂质感。

适用场景:需要高强度、可组装的超人人偶模型。

三、技术优势

快速成型:相比传统手工雕刻或模具浇筑,3D 打印可在几小时到几天内完成模型制作,大幅缩短开发周期,尤其适合小批量手板验证。

细节精准:能完美还原 3D 模型中的精细结构(如超人胸前的 “S” 标志、披风的飘逸感),精度可达 0.1mm 以内(光敏树脂材料)。

设计灵活:支持复杂结构打印(如中空内部、嵌套关节),且修改设计仅需调整数字模型,无需重新制作模具,成本更低。

个性化定制:可根据需求调整人偶比例(如 1:10、1:6)、添加专属细节(如特定姿势、服装纹路),满足定制化需求。

四、注意事项

模型结构优化:设计时需避免过大的悬空结构(超过 45° 需加支撑),防止打印失败;关节连接处预留 0.1-0.2mm 间隙,确保活动顺畅。

材料适配性:根据模型用途选择材料(如展示模型选光敏树脂,可动模型选 ABS 或尼龙),避免因材料特性导致模型损坏。

后处理技巧:PLA 和 ABS 模型可通过砂纸打磨 + 腻子填补提升表面光滑度;光敏树脂模型需彻底固化后再上色,避免颜料脱落。

成本控制:光敏树脂和尼龙材料成本较高,小尺寸简单模型可优先选择 PLA;批量制作时可评估 3D 打印与开模量产的成本差异。

通过 3D 打印技术制作超人人偶手板模型,既能精准呈现设计细节,又能快速响应修改需求,是玩具原型开发、影视道具制作等领域的高效解决方案。