功能手板件是什么

功能手板件是产品开发中用于验证功能、结构、装配等性能的原型件,相较于外观手板更注重实用性和可测试性。以下是关于功能手板的详细介绍:

一、功能手板件的核心特点

功能性验证

模拟产品的实际使用场景,测试核心功能(如按键触发、关节活动、机械传动等)。

例如:无人机的手板需测试电机运转、螺旋桨稳定性;机械手臂手板需验证关节活动范围和抓取力。

结构与材料匹配

采用与量产接近的材料或工艺,确保功能测试的准确性。

例如:金属部件用CNC加工,塑料件用3D打印或注塑,橡胶件用硅胶复模。

可装配性测试

验证多个零件的装配逻辑、公差配合和稳定性。

例如:手机手板需测试内部主板、电池、摄像头的组装是否合理。

迭代优化

通过测试反馈快速修改设计缺陷(如结构强度不足、零件干涉等)。

二、功能手板的制作流程

1. 需求分析与设计

明确功能需求:确定需要验证的核心功能(如运动、电路、散热等)。

拆解零件:将产品分解为多个可制造的零件(如外壳、齿轮、电路板等)。

材料选择:根据功能需求选择材料(如PC用于机械结构,亚克力用于透明部件,金属用于承重件)。

2. 零件加工

3D打印(快速成型):

适用材料:PLA、ABS、尼龙等。

优势:快速输出复杂形状零件,成本低。

限制:材料强度、耐温性较差,需后期处理(如打磨、喷漆)。

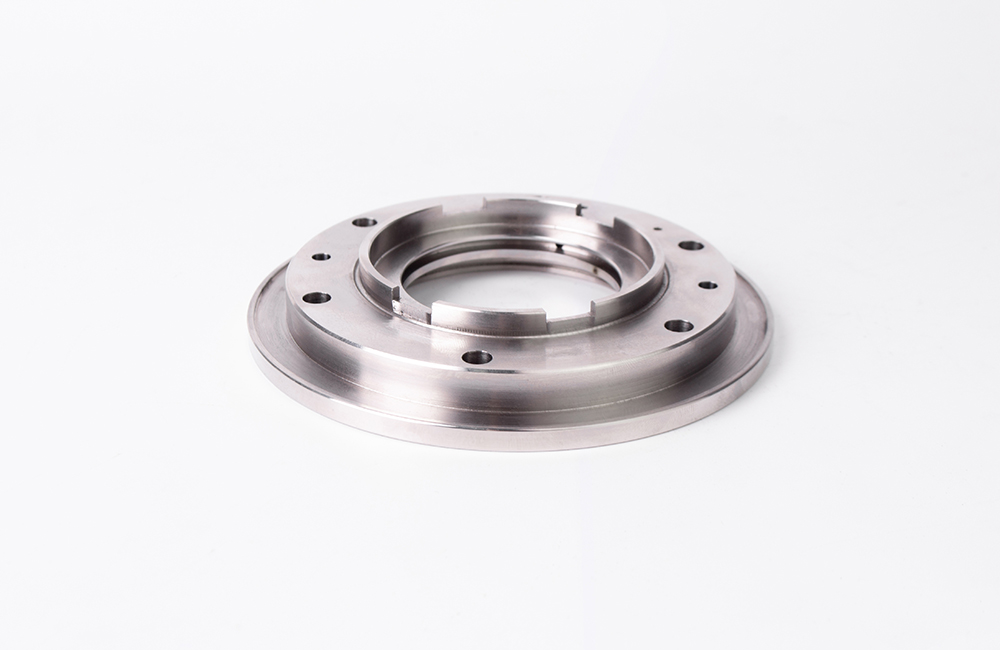

CNC精密加工:

适用材料:铝合金、不锈钢、POM(赛钢)等。

优势:精度高(±0.01mm)、表面质量好,适合机械结构。

硅胶复模:

适用场景:小批量复制软质零件(如橡胶按键、密封圈)。

流程:先制作母模(3D打印/CNC),再通过硅胶翻模复制多个零件。

钣金加工:

适用场景:金属外壳、支架等。

工艺:激光切割+折弯+焊接。

3. 组装与调试

零件组装:按设计图纸将零件装配成完整手板,模拟实际生产线流程。

功能调试:

测试核心功能(如通电、运动、发光等),记录问题(如异响、卡顿)。

使用仪器辅助测试(如扭矩仪测关节阻力,示波器测电路信号)。

问题修复:根据测试结果修改零件设计(如调整公差、强化结构)。

4. 表面处理与优化

喷涂与电镀:提升外观质感(如金属光泽、磨砂触感)。

丝印与镭雕:添加文字、标识或装饰图案。

功能性处理:

防滑处理(如喷砂、贴膜);

耐磨处理(如镀硬铬)。

三、功能手板件的常见类型与应用

机械结构手板

应用场景:机器人、汽车配件、家居五金等。

关键点:验证运动机构(如齿轮咬合、铰链开合)、材料承重能力。

示例:无人机云台手板需测试旋转平稳性和负载能力。

电子功能手板

应用场景:消费电子、医疗设备、智能硬件等。

关键点:测试电路连通性、按键响应、屏幕适配等。

示例:智能手表手板需集成触摸屏、心率传感器和无线充电功能。

软硬结合手板

应用场景:汽车内饰、医疗器械、消费电子。

关键点:验证塑料与金属、硅胶与硬塑的装配配合。

示例:汽车出风口手板需测试旋钮阻尼感和叶片开合角度。

四、功能手板件的技术难点与解决方案

复杂运动机构验证

问题:齿轮传动不顺畅、关节摩擦过大。

解决方案:

使用高精度CNC加工确保零件公差;

加装润滑剂(如黄油、硅油)降低摩擦;

通过动态仿真软件(如SolidWorksMotion)提前优化设计。

多材料装配兼容性

问题:金属与塑料热膨胀系数不同导致变形。

解决方案:

选择兼容材料(如POM塑料与铝合金);

设计预留缓冲结构(如硅胶垫片)。

微小零件精密加工

问题:0.5mm以下零件易变形或丢失。

解决方案:

采用慢走丝线切割或超声加工;

使用治具固定零件位置。

五、功能手板件 vs 外观手板件

| 对比维度 | 功能手板件 | 外观手板件 |

|---|---|---|

| 核心目的 | 验证功能、结构、装配 | 验证外观设计、色彩搭配 |

| 材料选择 | 侧重功能性(金属、工程塑料) | 侧重外观(ABS、亚克力、CNC) |

| 制作工艺 | CNC、硅胶复模、钣金加工 | 3D打印、CNC、覆膜 |

| 测试重点 | 运动、电路、承重、散热 | 外观效果、表面处理、人机交互 |

六、注意事项

尽早规划功能测试:在设计阶段明确需要验证的功能点,避免后期重复修改。

选择合适的工艺:根据零件功能选择加工方式(如CNC保证精度,3D打印加速迭代)。

重视装配模拟:按量产流程组装手板,提前暴露公差、螺丝孔位等问题。

保密性:若涉及未发布产品,需与手板厂签订保密协议,避免设计泄露。

功能手板件是产品开发中不可或缺的环节,它能大幅降低研发风险,缩短周期,并为量产提供关键数据支持。