案例详情

行业/分类:其他手板模型加工

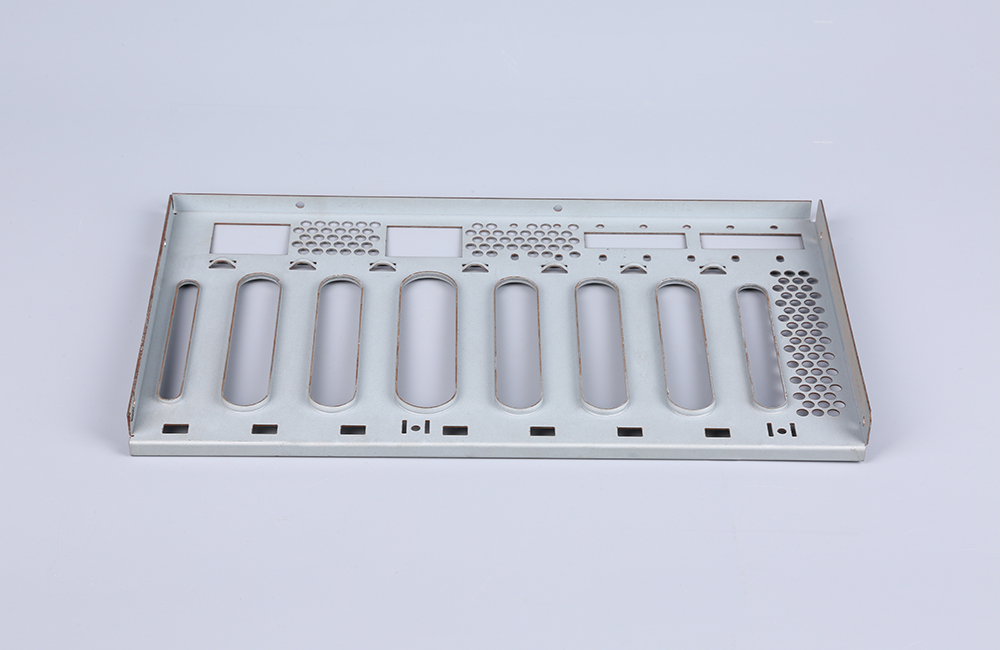

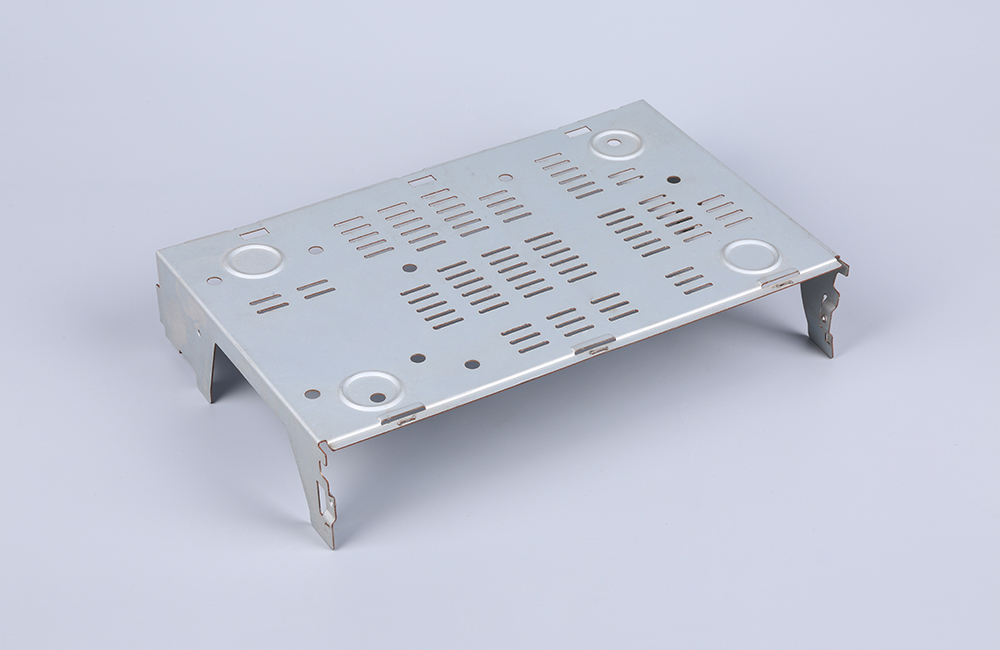

加工方式:钣金使用材料:铝合金

最高精度:0.1mm生产周期:2~7天

产品尺寸:25cm*10cm*5cm

后处理:打磨

设计要点

散热结构设计:根据散热需求和设备功率等因素,设计合理的散热孔、散热片等结构。散热孔的形状、大小和分布要均匀,以保证良好的散热效果;散热片的形状、厚度和间距也需要精心设计,以增加散热面积和提高散热效率。

外观与尺寸精度:确保手板模型的外观与设计图纸一致,包括形状、线条、标识等。同时,要严格控制尺寸精度,满足与其他部件的装配要求,一般尺寸精度可达到±0.1mm左右。

材料选择:常用的钣金材料有不锈钢、铝合金、冷轧钢板等。不锈钢具有耐腐蚀、强度高的特点,适用于对环境要求较高的散热外壳;铝合金重量轻、导热性能好,是散热外壳的常用材料;冷轧钢板则具有较好的强度和加工性能,成本相对较低。

加工工艺

数控冲床加工:利用数控冲床对钣金板材进行冲孔、落料等加工,可以快速准确地加工出各种形状的散热孔和轮廓。数控冲床的加工速度快、精度高,能够保证产品的一致性和生产效率。

激光切割:对于一些复杂的形状和轮廓,激光切割是一种理想的加工方法。它可以实现高精度的切割,切割边缘光滑整齐,无需后续的打磨处理,而且可以切割各种厚度的钣金材料。

折弯成型:通过折弯机对钣金板材进行折弯,使其形成所需的三维形状。折弯的角度和半径需要精确控制,以确保散热外壳的结构强度和装配精度。在折弯过程中,还需要注意材料的回弹问题,采取相应的措施进行补偿。

焊接工艺:如果散热外壳需要多个部件焊接而成,那么焊接工艺的质量将直接影响产品的性能和可靠性。常见的焊接方法有氩弧焊、电阻焊等,需要根据材料的种类和厚度选择合适的焊接方法,并严格控制焊接参数,确保焊接牢固、无虚焊、焊缝美观。

表面处理

喷砂处理:通过喷砂可以使散热外壳的表面获得一定的粗糙度,增加表面的附着力,同时也可以起到美化外观的作用。喷砂的粒度和压力需要根据材料和设计要求进行调整,以获得最佳的表面效果。

电镀或氧化处理:为了提高散热外壳的耐腐蚀性和导电性,常常需要进行电镀或氧化处理。例如,对铝合金散热外壳进行阳极氧化处理,可以在表面形成一层致密的氧化膜,不仅具有良好的耐腐蚀性,还可以增加表面硬度和耐磨性,同时可以通过染色获得不同的颜色。

丝印或移印:在散热外壳的表面进行丝印或移印,可以标注产品的型号、规格、logo等信息,同时也可以起到装饰作用。丝印或移印的油墨需要具有良好的附着力和耐候性,以确保图案的清晰和持久。

质量检测

外观检查:检查手板模型的外观是否有划痕、变形、污渍等缺陷,散热孔是否畅通,标识是否清晰准确等。

尺寸测量:使用精密量具对散热外壳的各项尺寸进行测量,包括长度、宽度、高度、孔径、孔距等,确保尺寸符合设计要求。

散热性能测试:通过模拟实际工作环境,对散热外壳的散热性能进行测试。可以使用热电偶、红外热像仪等设备测量散热外壳在不同工况下的温度分布,评估其散热效果是否满足设计指标。

装配测试:将散热外壳手板模型与其他相关部件进行装配,检查装配是否顺畅,各部件之间的配合间隙是否合理,是否存在干涉等问题。