案例详情

行业/分类:其他手板模型加工

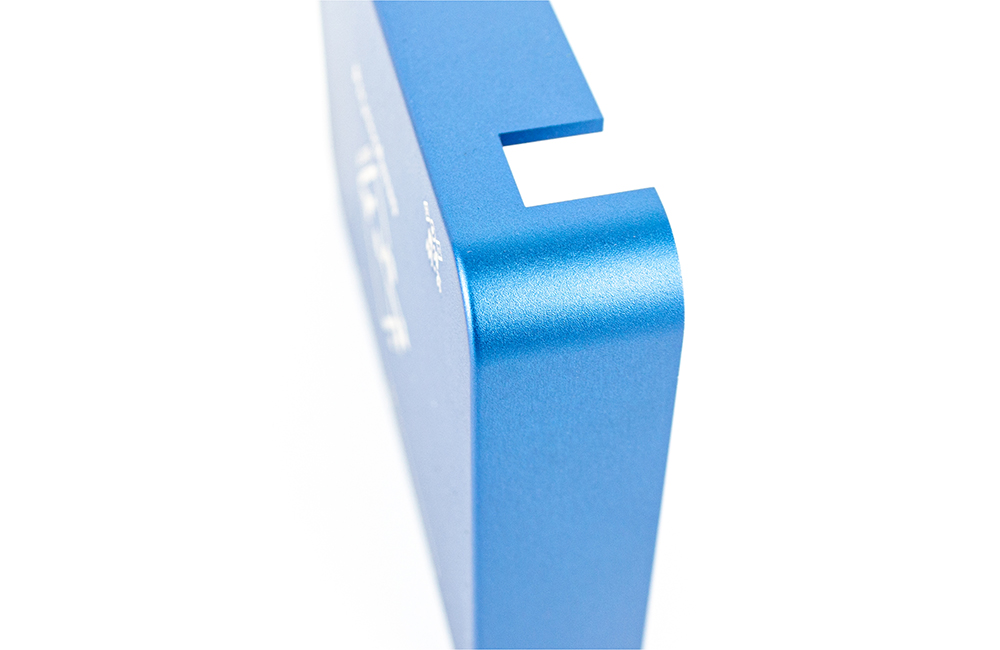

加工方式:钣金使用材料:铝合金

最高精度:0.1mm生产周期:2~7天

产品尺寸:8cm*5cm*2cm

后处理:丝印

(一)定义

钣金加工外壳手板模型是一种通过钣金工艺制作的用于验证产品外观设计、结构设计以及功能可行性的实物模型。它主要用于产品开发初期,帮助设计师和工程师在批量生产前发现并解决潜在问题。

(二)重要性

设计验证

可以直观地展现产品的外观形态,包括形状、尺寸、颜色、表面质感等。例如,对于一款电子产品的外壳,手板模型能够让设计师看到实际的线条是否流畅,棱角是否分明,是否符合最初的概念设计。

验证产品的装配结构。通过将各个钣金部件组装成手板模型,能够检查不同部件之间的配合精度,如缝隙大小是否均匀、是否存在干涉现象等。这对于一些需要精密装配的产品,如医疗设备外壳等至关重要。

功能测试

可以测试外壳的防护功能。比如对于一些在恶劣环境下使用的设备外壳,如户外通信设备的钣金外壳,手板模型可以用来测试其防水、防尘、抗震等功能。通过模拟雨水喷淋、灰尘环境或者震动测试,观察外壳是否能够有效保护内部元件。

测试人机交互功能相关的外壳设计。如果产品外壳上有按键、接口等元素,手板模型可以用于测试这些操作部件的手感、位置是否合理。例如,在电脑机箱外壳手板模型上,可以测试各种接口插拔的便利性以及按键的反馈力度。

(一)设计阶段

三维建模

使用专业的三维建模软件(如SolidWorks、UG NX等)根据产品的概念设计创建外壳的三维模型。在建模过程中,需要考虑钣金材料的厚度、折弯半径等因素。例如,对于一般的不锈钢钣金材料,折弯半径通常不能小于材料厚度,否则容易导致材料开裂。

对模型进行细节设计,包括添加散热孔、安装孔、加强筋等结构。以服务器外壳为例,需要根据散热要求设计合理的散热孔布局,同时为了保证外壳的强度,要在适当位置添加加强筋。

设计评审与修改

组织相关部门(如设计团队、工程团队、客户等)对三维模型进行评审。从外观、结构、工艺等多个角度提出意见。例如,客户可能对产品的外观颜色有特殊要求,工程团队可能从加工难度方面提出修改建议。

根据评审意见对三维模型进行修改,直到各方满意为止。这个过程可能需要反复多次,以确保最终的设计既符合产品的功能和外观要求,又便于生产加工。

(二)工艺规划

材料选择

根据产品的应用环境和功能要求选择合适的钣金材料。常见的钣金材料有冷轧钢板、不锈钢板、铝合金板等。如果产品需要具有良好的导电性和耐腐蚀性,可能会选择铜或铜合金材料。例如,在电子设备外壳中,为了减轻重量同时保证一定的强度,经常使用铝合金板。

考虑材料的厚度。材料厚度会影响产品的强度、重量和加工成本。一般来说,对于承受较大压力的外壳部分,需要选择较厚的材料;而对于一些装饰性或者较轻载的部分,可以使用较薄的材料。

加工工艺确定

切割工艺:根据设计图纸,确定如何切割钣金材料以得到所需的外形。常用的切割方法有激光切割、等离子切割、数控冲床等。激光切割精度高,适用于切割复杂形状的钣金件,如带有曲线轮廓的外壳边缘;等离子切割则适合切割较厚的金属材料,但切割精度相对激光切割稍低;数控冲床可以高效地加工大量简单形状的孔和切口。

折弯工艺:规划钣金件的折弯顺序和角度。折弯是钣金加工中的关键环节,不同的折弯顺序和角度会影响到产品的尺寸精度和装配效果。例如,在制作一个长方体形状的外壳时,需要先折弯较大的边,再折弯较小的边,并且要精确控制折弯角度,以保证各个面之间的垂直度。

焊接工艺(如果需要):对于一些复杂的钣金外壳结构,可能需要进行焊接。确定焊接方法(如氩弧焊、点焊等)和焊接参数。焊接质量直接影响到外壳的强度和密封性。例如,在汽车车身外壳的制造中,焊接工艺的质量至关重要,要保证焊缝牢固、平整,避免出现虚焊、漏焊等问题。

(三)制作阶段

材料准备

根据选定的材料和厚度,采购合适的钣金板材。在采购过程中,要注意材料的质量和规格是否符合要求。例如,检查板材的表面是否有划痕、锈斑等缺陷。

对板材进行预处理,如清洁、校平等。清洁可以去除板材表面的油污、灰尘等杂质,校平则是为了保证板材的平整度,便于后续的加工。

切割加工

按照工艺规划中的切割方法,对钣金材料进行切割。如果是激光切割,需要设置好切割参数,如激光功率、切割速度、焦点位置等。在切割过程中,要密切关注切割质量,确保切割边缘光滑、无毛刺。例如,在切割一个带有精细图案的钣金外壳装饰片时,需要调整好激光切割参数,以保证图案的清晰度。

折弯加工

根据设计要求和工艺规划,使用折弯机对切割好的钣金件进行折弯。在折弯过程中,要使用合适的模具和夹具,以保证折弯角度和尺寸的准确性。同时,要注意折弯顺序,避免产生干涉和变形。例如,在折弯一个带有多个弯边的复杂形状钣金件时,要按照先主弯边后次弯边的顺序进行。

焊接加工(如果需要)

如果外壳结构需要焊接,按照焊接工艺要求进行焊接操作。在焊接前,要对焊接部位进行清洁和预处理,如打磨、除油等。焊接过程中,要控制好焊接电流、电压、焊接时间等参数,确保焊接质量。焊接完成后,要对焊缝进行检查,如进行无损检测(如超声波检测、磁粉检测等),以确保焊缝内部没有缺陷。

表面处理

根据产品的要求,对钣金外壳手板模型进行表面处理。常见的表面处理方法有喷涂、电镀、阳极氧化等。喷涂可以改变产品的颜色和外观质感,同时还可以起到一定的防护作用;电镀可以增强产品的耐腐蚀性和耐磨性;阳极氧化主要用于铝合金材料,可以增加表面的硬度和美观度。例如,对于一款高端电子产品的钣金外壳,可能会采用阳极氧化处理,使外壳表面具有细腻的质感和良好的耐磨损性能。

(四)装配与调试阶段

部件装配

将加工好的各个钣金部件按照设计要求进行装配。在装配过程中,要注意部件之间的配合精度,使用合适的螺丝、螺母、铆钉等连接件。例如,在装配一个机箱外壳时,要保证侧板与主板的安装孔对齐,并且螺丝拧紧程度适中,既不能过松导致部件松动,也不能过紧导致部件变形。

功能调试

对装配好的钣金外壳手板模型进行功能调试。检查外壳的防护功能(如防水、防尘、抗震等)、人机交互功能(如按键、接口等)以及其他特殊功能(如散热等)。如果发现问题,要及时记录并进行分析和改进。例如,在进行防水测试时,发现外壳某个角落有渗漏现象,需要检查该部位的密封结构,可能是密封胶条安装不当或者螺丝没有拧紧等原因导致的。

(一)电子产品外壳

手机外壳

在手机外壳的开发中,钣金加工外壳手板模型可以用于验证外观设计。例如,尝试不同的材质(如金属与玻璃的组合)、颜色和纹理效果。通过手板模型,设计师可以直观地看到手机外壳的实际质感和光泽度,判断是否符合市场潮流和消费者喜好。

对于结构设计,手板模型可以测试手机外壳的拆卸和组装方便性。因为手机在使用过程中可能需要频繁地进行维修或者更换电池等操作,所以外壳的结构设计要便于用户或者维修人员操作。同时,还可以测试手机外壳的强度和抗摔性能。通过模拟手机掉落的情况,观察外壳是否能够有效保护内部零件。

电脑机箱外壳

电脑机箱外壳的手板模型主要用于验证散热设计和内部空间布局。在电脑运行过程中,会产生大量的热量,需要通过机箱外壳上的散热孔和风扇进行散热。手板模型可以用于测试不同的散热孔布局和风扇安装位置对散热效果的影响。例如,通过在手板模型内部安装温度传感器,比较不同散热方案下机箱内部的温度分布情况。

还可以验证机箱外壳的电磁兼容性(EMC)。由于电脑内部有大量的电子元件,在工作时会产生电磁干扰。机箱外壳需要具备一定的电磁屏蔽功能,手板模型可以通过专业的EMC测试设备进行测试,检查其是否符合相关的电磁兼容标准。

(二)机械设备外壳

工业机床外壳

工业机床外壳的手板模型可以用于验证其防护功能。机床在加工过程中会产生切屑、冷却液等物质,外壳需要能够有效防止这些物质进入机床内部,同时还要保护操作人员的安全。通过手板模型,可以进行切屑飞溅测试、冷却液密封测试等,检查外壳的防护性能是否满足要求。

对于机床外壳的人机交互设计,手板模型可以测试操作面板、把手等部件的位置和手感。例如,操作面板的按钮布局是否合理,把手的形状和握持感是否舒适等。这些因素会直接影响操作人员的操作效率和体验。

自动化设备外壳

在自动化设备外壳的开发中,手板模型可以用于验证设备的集成度和外观一致性。自动化设备通常由多个模块组成,外壳需要将这些模块整合在一起,并且要保证外观整齐、美观。通过手板模型,可以检查各个模块之间的连接方式和外观协调性。

还可以测试自动化设备外壳的环境适应性。例如,在一些高温、高湿度或者有腐蚀性气体的工业环境中使用的自动化设备,其外壳需要能够适应这些恶劣环境。手板模型可以放在模拟的环境中进行测试,观察外壳是否会出现变形、腐蚀等问题。