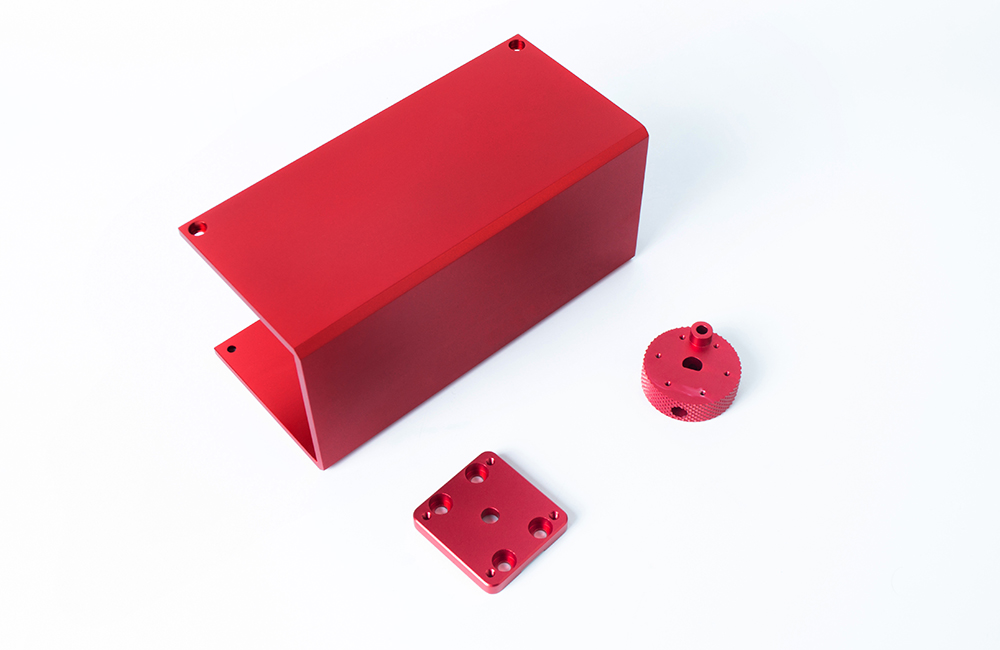

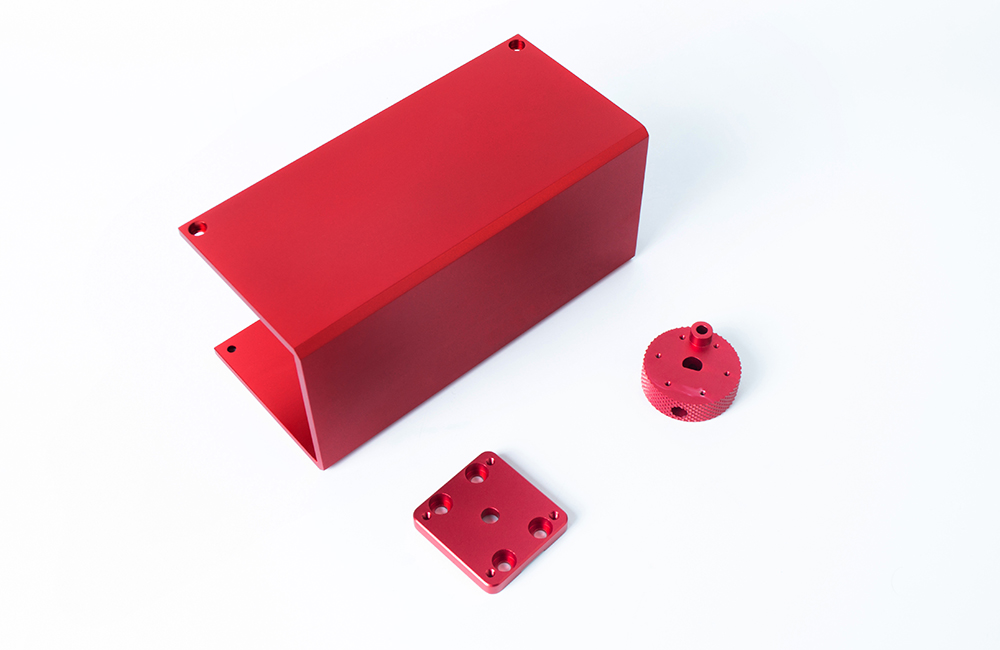

案例详情

行业/分类:其他手板模型加工

加工方式:cnc加工使用材料:铝合金

最高精度:0.05mm生产周期:2~7天

产品尺寸:25cm*15cm*5cm

后处理:喷漆

CNC 加工金属手板的喷漆后处理是提升手板外观质感、防护性能的关键环节,以下从前处理、喷漆工艺、后处理工序及注意事项等方面详细说明:

一、前处理:确保表面洁净、粗糙化

喷漆前需对金属手板表面进行预处理,避免油污、氧化物等影响漆膜附着力。

清洁处理

溶剂清洗:用酒精、丙酮或专用金属清洗剂擦拭表面,去除油脂、切削液残留。

超声波清洗:针对复杂结构的手板,可放入超声波清洗机中,配合清洗剂彻底清洁缝隙内杂质。

表面粗糙化

喷砂处理:使用石英砂、玻璃珠等对金属表面喷砂,形成微观粗糙面(如铝合金常用 80-120 目砂料),增强油漆附着力。

化学蚀刻:对于不锈钢等材质,可通过酸性溶液(如氢氟酸 + 硝酸混合液)轻微蚀刻表面,提升粗糙度。

除静电:用离子风枪吹扫表面,消除静电吸附的灰尘颗粒。

二、喷漆工艺:选择合适涂料与喷涂方法

1. 涂料选择

金属底漆:

环氧底漆:附着力强,耐腐蚀性好,适用于钢铁、铝合金等材质。

磷化底漆:形成磷化膜,增强后续涂层结合力,常用于铝、镁合金。

面漆:

聚氨酯漆:光泽度高、耐磨性好,适用于外观要求高的手板(如亮面、哑光面效果)。

丙烯酸漆:干燥快、色彩鲜艳,适合快干场景(如紧急打样)。

金属烤漆:需高温烘烤(如 120-150℃),漆膜硬度高、耐刮擦,适合工业级手板。

特殊效果漆:

皱纹漆:通过特殊工艺形成凹凸纹理,增加防滑性。

荧光漆 / 珠光漆:满足个性化外观需求(如夜间可见、金属质感珠光效果)。

2. 喷涂方法

空气喷涂:最常用,通过喷枪将油漆雾化,均匀喷涂于表面,适合大面积、复杂曲面手板。

静电喷涂:利用静电吸附原理,使油漆颗粒带电后吸附于金属表面,涂层更均匀、节省涂料,适合批量生产。

浸涂 / 刷涂:用于小面积修补或特殊结构(如深孔、凹槽),但效率较低,表面平整度稍差。

3. 喷涂参数控制

涂料粘度:使用粘度杯测量,一般空气喷涂粘度控制在 15-25 秒(涂 – 4 杯,25℃)。

喷涂压力:空气喷涂压力通常为 0.3-0.5MPa,压力过高易导致漆雾飞溅,过低则雾化不良。

喷涂距离与厚度:喷枪距手板表面 15-25cm,单次喷涂厚度 5-10μm,分 2-3 遍喷涂,每遍间隔 15-30 分钟(表干时间)。

三、后处理工序:提升外观与性能

干燥固化

自然干燥:适用于常温固化涂料(如丙烯酸漆),需放置 24 小时以上确保完全干燥。

烘干处理:金属烤漆需进入烤箱,按涂料要求设定温度(如 80℃×30 分钟→120℃×1 小时),逐步升温避免漆膜开裂。

表面修饰

研磨抛光:

干磨:使用 600-2000 目砂纸打磨漆膜表面,消除颗粒、流挂等缺陷(注意避免磨穿底漆)。

湿磨:配合肥皂水打磨,获得更细腻表面,适用于高光面漆前处理。

机械抛光:用布轮 + 抛光膏对局部(如圆弧面、平面)抛光,提升光泽度。

补漆与修复:对瑕疵部位用细砂纸打磨后,局部补喷底漆和面漆,再整体烘烤或自然干燥。

保护涂层(可选)

喷涂清漆(如聚氨酯清漆):增加表面硬度、耐划伤性,同时提升光泽度(光油层厚度 5-10μm)。

电镀 / 电泳:若需更高防护性,可在喷漆后进行电镀(如镀铬、镍),或电泳涂装(适用于批量金属件)。

四、常见问题及解决方法

| 问题 | 原因 | 解决措施 |

|---|---|---|

| 漆膜脱落 | 表面清洁不彻底或粗糙度不足 | 重新喷砂 / 化学蚀刻,确保表面无油污、灰尘 |

| 流挂 / 积漆 | 喷涂厚度过大或喷枪距离过近 | 降低单次喷涂量,保持喷枪移动速度均匀 |

| 颗粒杂质 | 环境粉尘多或涂料未过滤 | 保持喷涂环境洁净,涂料过筛后使用 |

| 光泽不均 | 涂层厚度不均匀或干燥不充分 | 分多次薄涂,确保每遍干燥后再喷下一层 |

| 开裂 / 爆漆 | 底漆与面漆兼容性差或烘干温度骤升 | 选择配套涂料体系,烘干时逐步升温 |

五、注意事项

环境控制:

喷涂需在无尘车间或洁净环境中进行(建议灰尘颗粒≤10000 级),避免杂质污染漆膜。

环境温度 15-25℃,湿度≤70%,湿度过高易导致漆膜发白(可添加防白水改善)。

安全防护:

佩戴防护口罩、手套,避免油漆接触皮肤或吸入挥发气体(溶剂型油漆含 VOCs)。

保持通风良好,远离火源,防止油漆蒸气爆炸。

成本与效率平衡:

小批量手板可优先选择空气喷涂 + 自然干燥,降低设备成本;

批量生产建议采用静电喷涂 + 流水线烘干,提升效率与涂层一致性。

通过以上流程,可确保 CNC 金属手板在喷漆后获得均匀、美观且耐用的表面效果,满足产品外观验证、功能测试或展示需求。实际操作中需根据金属材质(如铝、钢、铜)、表面要求(如哑光、镜面、纹理)及生产条件灵活调整工艺参数。