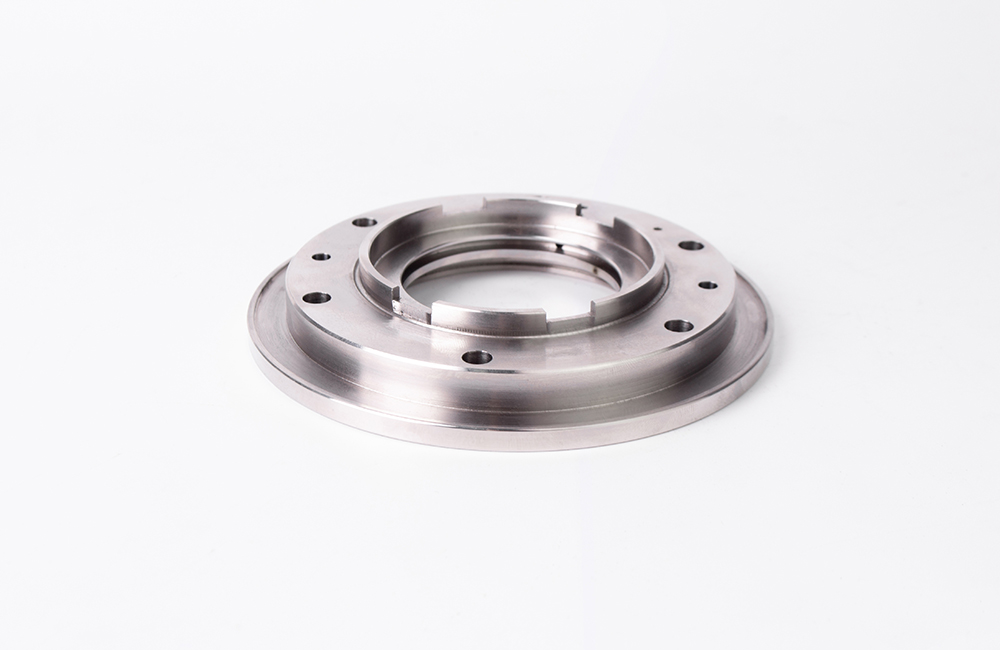

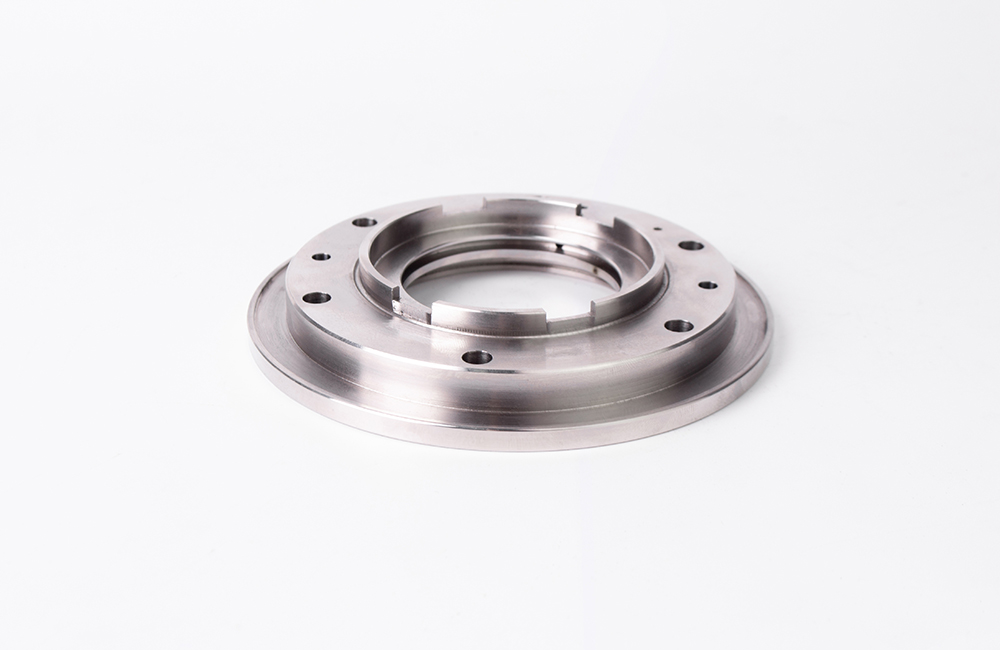

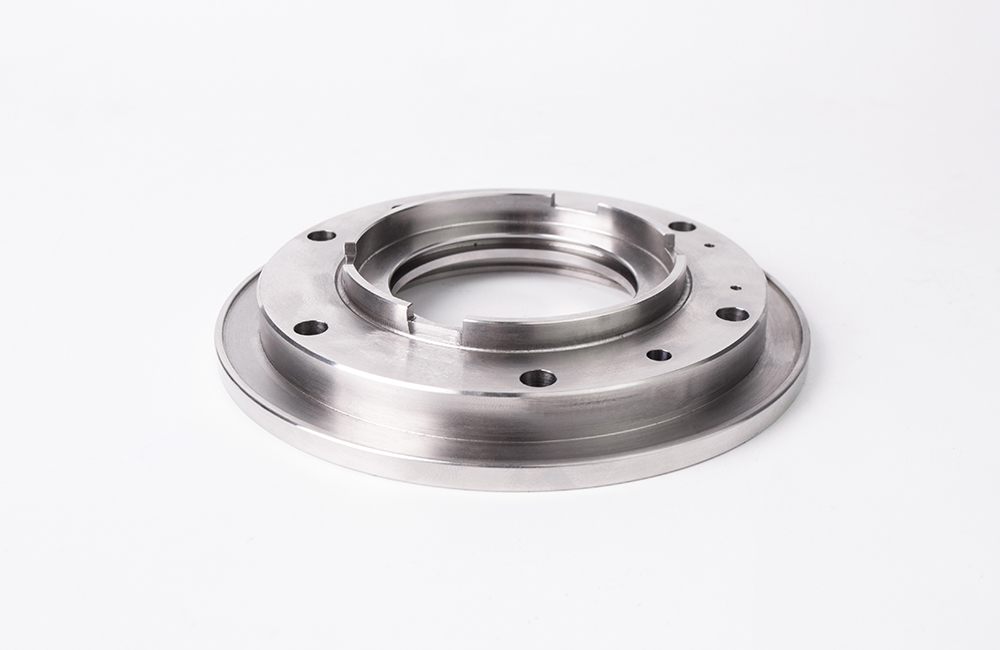

案例详情

行业/分类:其他手板模型加工

加工方式:cnc加工使用材料:铝合金

最高精度:0.05mm生产周期:2~7天

产品尺寸:8cm*8cm*2cm

后处理:打磨

CNC 加工金属盖子手板模型全解析

CNC 加工(计算机数字控制加工)是制作金属盖子手板模型的常用技术,具有精度高、效率快、可加工复杂结构等优势。以下从工艺原理、材料选择、流程步骤、应用场景及注意事项等方面详细解析:

一、工艺原理

CNC 加工通过编程控制机床(如铣床、车床)的刀具运动轨迹,对金属毛坯进行铣削、车削、钻孔、镗孔等加工,逐步去除材料,最终形成所需形状的手板模型。

核心优势:

精度可达 ±0.01mm,适合高要求的结构验证;

支持多种金属材料,表面效果可控(如抛光、阳极氧化);

可快速迭代修改,缩短研发周期。

二、材料选择

根据金属盖子的使用场景(如强度、耐腐蚀性、外观需求),常见材料包括:

| 材料 | 特点 | 适用场景 |

|---|---|---|

| 铝合金 | 轻量化、易加工、成本适中,可阳极氧化着色(如 6061、7075) | 通用结构件、外观件(如消费电子) |

| 不锈钢 | 高强度、耐腐蚀(如 304、316),表面可镜面抛光 | 医疗器械、户外用品 |

| 铜合金 | 导电性好、耐磨性强(如黄铜 H62、紫铜 T2),适合复杂纹路雕刻 | 装饰件、导电接触件 |

| 钛合金 | 高强度、轻量化、生物相容性好(如 TC4),但加工难度高、成本高 | 航空航天、医疗植入件 |

三、加工流程步骤

需求分析与设计

客户提供 3D 图纸(STP/IGS 格式)或手绘草图,明确尺寸、公差、表面处理要求;

工程师检查设计可加工性(如倒扣、薄壁结构是否需特殊工艺)。

编程与刀具选择

使用 CAM 软件(如 UG、Mastercam)将 3D 模型转化为机床可识别的 G 代码;

根据特征选择刀具(如端铣刀、球头刀、钻头),设定切削参数(转速、进给量、切削深度)。

毛坯准备

金属毛坯通常为棒材、板材或块材,需确保尺寸略大于模型尺寸,预留加工余量。

CNC 加工

装夹毛坯至机床工作台,对刀后启动程序自动加工;

复杂模型需分多工序完成(如粗加工→半精加工→精加工),减少刀具磨损和变形。

后处理

表面处理:

打磨:去除刀痕,提升表面粗糙度(如砂纸打磨、振动研磨);

阳极氧化:铝合金表面形成氧化膜,增加硬度并染色;

电镀:镀镍、镀铬提升光泽度和耐腐蚀性;

喷砂:形成哑光质感,隐藏微小瑕疵。

功能性处理:攻牙、钻孔、沉孔等装配结构加工。

检测与交付

使用三坐标测量仪(CMM)检测尺寸精度,目视检查表面缺陷;

提供检测报告,按需求装配配件(如螺丝、密封圈)后交付。

四、应用场景

产品研发验证

用于测试金属盖子的装配兼容性、密封性、外观效果(如化妆品瓶盖、电子设备外壳)。

小批量生产

若开模成本过高,可通过 CNC 直接加工小批量零件(如定制化医疗器械部件)。

模具原型制作

为注塑模具提供精确的母模原型,减少模具开发试错成本。

五、注意事项

设计优化

避免过深的窄槽或细长悬臂结构,防止加工时刀具断裂;

内角处预留适当圆角(R≥0.5mm),降低应力集中。

材料特性

不锈钢等硬材料需降低切削速度,增加冷却润滑,防止刀具磨损;

铝合金易粘刀,需选用锋利刀具并及时清理切屑。

成本控制

复杂结构需延长加工时间,可通过简化设计或分件加工(如盖子主体与装饰件拼接)降低成本。

表面处理匹配

提前确认表面处理工艺对尺寸的影响(如阳极氧化膜厚度约 0.02-0.2mm),预留加工余量。

六、案例参考

消费电子领域:某品牌手机金属后盖手板,采用 6061 铝合金 CNC 加工,经阳极氧化着色后,表面粗糙度达 Ra0.8μm,精准模拟量产效果。

汽车行业:发动机盖密封件手板,使用不锈钢 304 加工,通过精密钻孔和抛光处理,满足耐高温、防泄漏测试需求。

总结

CNC 加工金属盖子手板模型是从设计到实物验证的关键环节,通过合理选材、优化工艺和严格检测,可高效输出高精度、高还原度的模型,为产品研发和量产提供可靠依据。如需定制,建议提前与加工厂商沟通设计细节,确保达到预期效果。