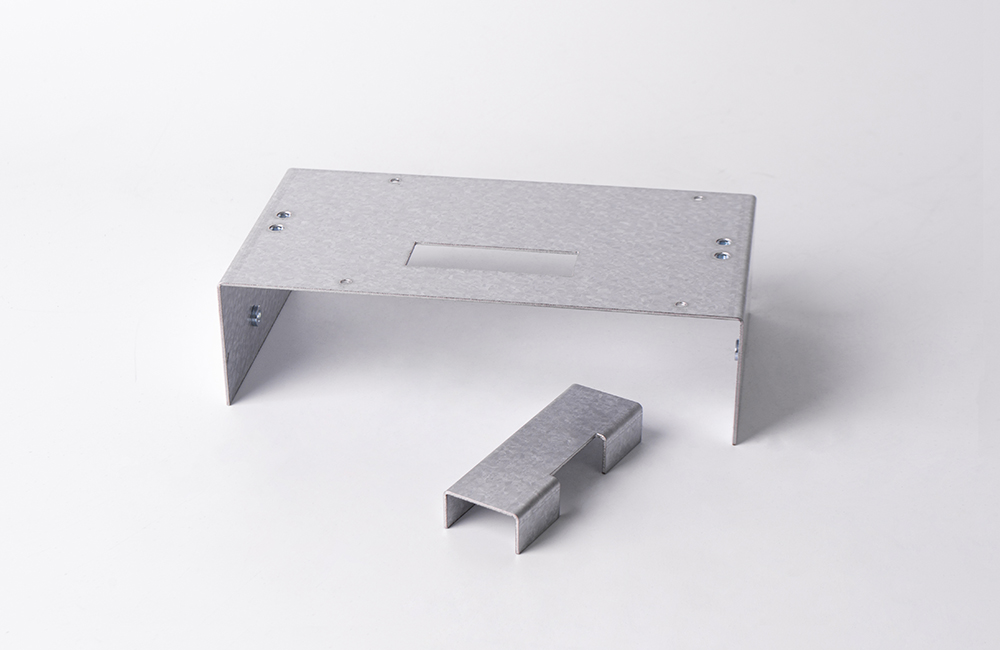

案例详情

行业/分类:其他手板模型加工

加工方式:钣金使用材料:铝合金

最高精度:0.1mm生产周期:2~7天

产品尺寸:25cm*15cm*8cm

后处理:去毛刺

以下是钣金加工镀铝锌板去毛刺的常见方法及要点:

机械去毛刺方法

锉刀修整

操作方式:对于一些较小面积、局部明显的毛刺,可以使用合适规格的锉刀(如扁平锉、半圆锉等)沿着毛刺生长的反方向轻轻锉去。在锉削时,要保持锉刀平稳,力度均匀,避免过度锉削损伤板材基体。例如,处理边角处的小毛刺时,将锉刀与毛刺呈一定角度(一般30° – 60°左右),来回推锉,使毛刺逐渐被磨平。

注意事项:由于镀铝锌板表面有镀层,锉削过程中要注意控制力度,防止蹭掉过多镀层影响防腐等性能;同时,要及时清理锉刀上的金属屑,以免划伤板材表面。

砂轮打磨

操作方式:选用粒度合适的砂轮(如粒度为60# – 120#的氧化铝砂轮等),通过手持砂轮机或台式砂轮机对毛刺部位进行打磨。开启砂轮机后,将砂轮轻触毛刺处,按照一定的轨迹缓慢移动砂轮,使毛刺在高速旋转的砂轮作用下被去除。比如对于板材边缘的连续毛刺,可沿着边缘匀速来回打磨,确保打磨效果均匀。

注意事项:打磨时要控制好砂轮的进给量,避免用力过大造成板材变形或镀层大量脱落;并且要根据毛刺的粗细程度适时更换砂轮粒度,太粗的砂轮可能无法精细处理毛刺,太细的砂轮则效率过低,还容易堵塞。另外,打磨过程中要做好防护措施,佩戴护目镜等,防止砂轮碎屑飞溅伤人。

铣削加工(针对较厚板材且毛刺规则的情况)

操作方式:如果镀铝锌板厚度较大且毛刺分布有一定规律(例如沿切割边缘均匀分布),可以利用铣床进行去毛刺。将板材固定在铣床工作台上,选择合适的铣刀(如硬质合金立铣刀等,刀具的刃口要锋利且符合加工要求),调整好铣削参数(如切削速度、进给量等),沿着毛刺所在的位置进行铣削,把毛刺从板材上铣掉。例如,对于切割后形成的较厚毛刺条,设置合理的转速和进给速度,使铣刀能精准地切除毛刺而不过多损伤板材本体。

注意事项:需要精确调整铣床的各项参数,确保加工精度,防止出现铣削过量或加工不到位的情况;同时,要保证铣刀的锋利度,钝化的铣刀不仅去毛刺效果差,还容易加大切削力,导致板材变形等问题。而且加工完成后,要仔细检查铣削部位,查看是否有残留毛刺以及镀层受损情况。

抛丸去毛刺(适用于批量生产、形状规则的零件)

操作方式:把镀铝锌板制成的钣金零件放入抛丸设备中,通过抛丸器将丸粒(如钢丸、不锈钢丸等,丸粒大小根据零件尺寸和毛刺情况选择,一般在0.5mm – 2mm左右)高速抛射到零件表面。丸粒撞击零件,利用其冲击力打掉毛刺,同时还能对零件表面起到一定的强化和清洁作用。例如,对于一批尺寸较小的镀铝锌板连接件,在抛丸设备中设定合适的抛射角度(通常在30° – 90°之间调整)和抛射速度(一般速度在50m/s – 80m/s左右),让丸粒均匀地覆盖零件表面各个有毛刺的部位进行去毛刺处理。

注意事项:要严格控制抛丸的工艺参数,若丸粒速度过高、抛射时间过长,可能会打掉过多的镀层,影响零件的外观和防腐性能;另外,不同形状、厚度的零件可能需要不同的抛丸参数,需要提前进行试验调试。抛丸后还要对零件进行彻底的清理,去除残留的丸粒以及因抛丸产生的灰尘等杂质。

化学去毛刺方法

酸性溶液浸泡(需谨慎使用,防止腐蚀镀层)

操作方式:可以配制适当浓度的酸性溶液(如稀盐酸、稀硫酸等,但要严格控制浓度,例如稀盐酸浓度可控制在5% – 10%左右),将带有毛刺的镀铝锌板部件浸泡在其中。酸性溶液会与毛刺处的金属发生化学反应,溶解毛刺。浸泡时间要根据毛刺的严重程度以及溶液浓度来确定,一般从几分钟到十几分钟不等。例如,对于轻微毛刺的小型零件,在5%的稀盐酸溶液中浸泡5分钟左右,期间要适当晃动溶液,使反应更均匀,之后取出零件用清水冲洗干净,再进行后续的中和、清洗等处理,防止残留酸液继续腐蚀零件。

注意事项:由于镀铝锌板的镀层在酸性环境下也容易受到腐蚀,所以这种方法要非常谨慎,必须严格控制酸液浓度、温度以及浸泡时间,最好先在小样上进行试验,确定不会对镀层造成明显损害且能有效去除毛刺的最佳条件;同时,操作时要配备良好的通风设备,防止酸雾对人体造成伤害。

碱性溶液清洗(相对温和但针对性稍弱)

操作方式:采用一定浓度的碱性溶液(如氢氧化钠溶液,浓度可在5% – 15%左右),将钣金件放入其中进行清洗。碱性溶液能够对一些疏松的毛刺起到一定的溶解和去除作用,尤其是对于那些因加工过程中产生的附着不牢固的毛刺效果相对较好。浸泡或清洗时间大概在10分钟 – 30分钟左右,具体看毛刺情况,之后用清水充分冲洗零件,去除残留的碱液,避免碱液残留对镀层产生不良影响。比如处理一些经过简单冲压成型后表面有少量毛刺的镀铝锌板零件,用碱性溶液清洗后,再用软布擦拭干净,能有效改善表面质量。

注意事项:碱性溶液同样可能会对镀层有一定影响,所以要把控好溶液浓度和处理时间;并且处理后要确保清洗干净,防止碱液残留引发后续的腐蚀等问题。

热能去毛刺方法(较少单独使用,常配合其他方法)

火焰处理(适用于局部、较厚毛刺且对精度要求不高的情况)

操作方式:对于一些较厚的、顽固的毛刺,可以使用氧乙炔火焰等对毛刺部位进行快速加热,使毛刺受热熔化后靠自身重力或者用工具轻轻去除。例如,在处理大型镀铝锌板结构件上个别突出较明显的毛刺时,将火焰对准毛刺根部,短暂加热,当毛刺变软发红后,用镊子等工具将其夹掉或者让其自然掉落,然后对加热部位进行适当的冷却和检查,看是否有过热影响周边区域的情况。

注意事项:火焰温度很高,操作时一定要小心,避免火焰长时间停留在某一位置导致板材过热变形甚至烧穿;同时要注意安全,防止火灾以及热气灼伤等事故发生,并且在处理后要对加热部位的性能变化(如镀层是否受损、材料硬度是否改变等)进行评估。

等离子去毛刺(精度相对较高但设备成本较高)

操作方式:利用等离子弧产生的高温来熔化或蒸发毛刺。将镀铝锌板钣金件置于等离子设备的工作区域内,通过调整等离子弧的参数(如电流、电压、气体流量等),使等离子弧准确地作用在毛刺部位,瞬间的高热量会使毛刺被去除。比如对于一些精密的镀铝锌板电子元件外壳等钣金件上的微小毛刺,可通过精细调控等离子设备,在不影响元件其他尺寸精度的前提下准确去除毛刺。

注意事项:等离子设备价格较贵,操作需要专业人员经过培训后进行;同时,处理过程中要防止等离子弧对周边不需要处理的区域造成损伤,并且要考虑处理后的表面质量以及镀层的完整性等问题。

在实际的钣金加工中,往往会根据镀铝锌板的具体用途、毛刺的严重程度、生产批量等因素综合选择合适的去毛刺方法,或者多种方法结合使用,以达到理想的去毛刺效果同时保证产品质量。