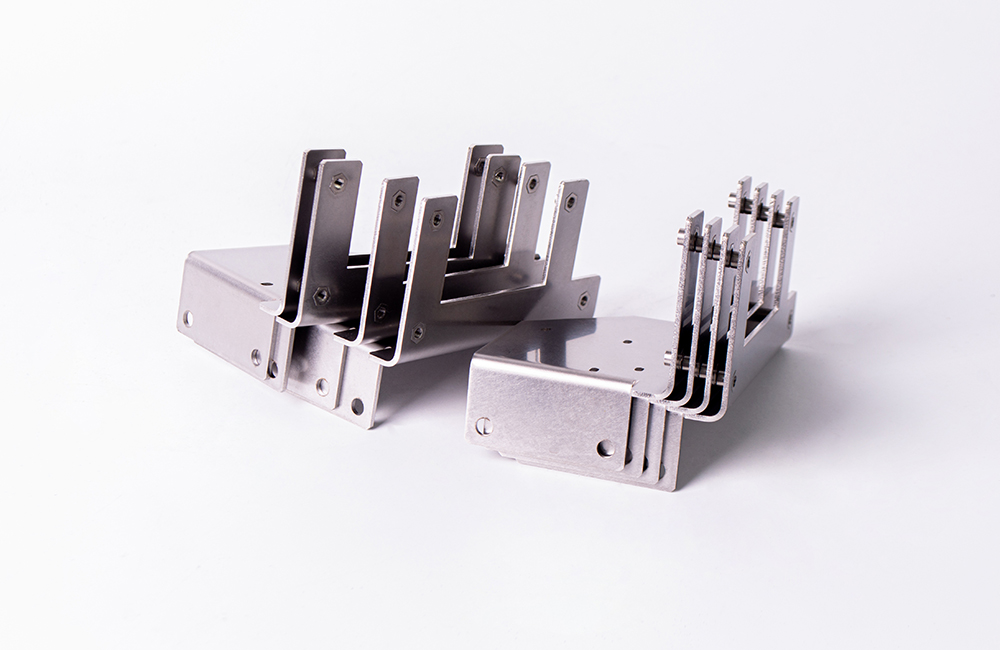

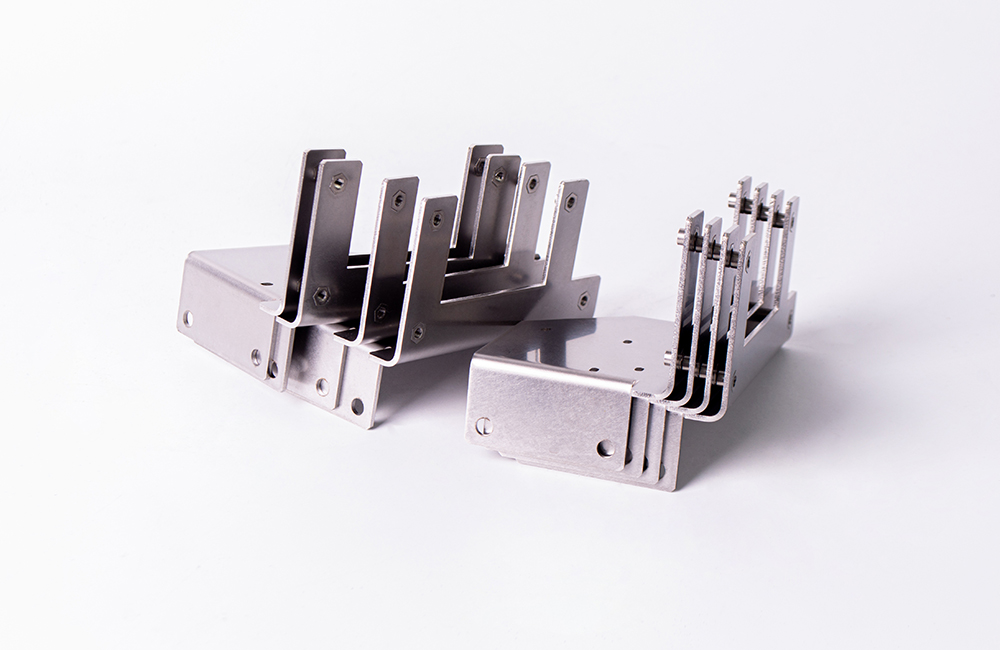

案例详情

行业/分类:其他手板模型加工

加工方式:钣金使用材料:铝合金

最高精度:0.1mm生产周期:2~7天

产品尺寸:8cm*5cm*4cm

后处理:氧化

钣金加工铰链手板模型的制作过程需要结合钣金工艺特性与手板模型的精度要求,以下是详细的流程解析:

一、前期准备:图纸设计与材料选型

1. 图纸设计

三维建模:使用 CAD、SolidWorks、Pro/E 等软件设计铰链手板的三维模型,需精确标注尺寸(如铰链孔距、板厚、折弯角度等),并考虑装配间隙与运动干涉问题。

工艺拆分:将复杂结构拆分为可加工的钣金件,例如铰链主体、轴销、限位片等,明确各部件的折弯方向、焊接位置及表面处理要求。

2. 材料选型

常用材料:不锈钢(如 304,耐腐蚀、强度高)、铝合金(如 6061,轻量化、易加工)、冷轧钢板(SPCC,成本低、适合折弯)。

材料规格:根据模型强度需求选择板材厚度(通常 0.5-3mm),小型铰链可选用薄板材,重型铰链需加厚。

二、钣金加工核心工序

1. 下料(切割)

激光切割:适用于高精度零件,通过激光束切割板材,可加工复杂轮廓(如铰链连接板的异形孔),公差控制在 ±0.1mm。

数控冲床:批量生产时使用,通过模具冲压下料,效率高,适合规则形状(如矩形、圆形板件)。

剪板机:用于裁切大尺寸板材,获得基础矩形坯料。

2. 折弯成型

数控折弯机:根据图纸设置折弯角度(如 90°、135°)和折弯半径(通常为板厚的 1-2 倍,避免开裂),通过上下模具对板材施压成型。

注意事项:

折弯顺序:先折小边后折大边,避免干涉;

回弹补偿:铝合金等材料折弯后易回弹,需通过试模调整模具角度。

3. 铰链结构加工

钻孔与攻牙:

使用钻床或数控加工中心在铰链连接板上加工轴销孔(直径公差 ±0.05mm),确保孔位对齐;

对需要安装螺丝的部位攻牙(如 M3、M4 螺纹)。

轴销制作:

车削加工:用圆钢通过车床加工轴销,表面粗糙度 Ra≤1.6μm,确保转动顺畅;

装配测试:将轴销插入连接板孔,检查铰链开合是否灵活,间隙控制在 0.1-0.2mm。

4. 焊接与组装

焊接工艺:

氩弧焊:适用于不锈钢、铝合金,焊缝美观、变形小,用于固定铰链主体与加强筋;

点焊:快速固定零部件,如限位片与连接板的连接。

组装调试:

预装铰链各部件,检查开合角度(如是否达到 90°±5°)、承重能力(如模拟开关测试 5000 次);

调整干涉部位,如打磨毛刺、修正折弯角度。

三、表面处理与精度检测

1. 表面处理

打磨抛光:使用砂纸、研磨机去除焊接飞溅、毛刺,使表面粗糙度 Ra≤3.2μm。

电镀 / 氧化:

不锈钢件:可进行镜面抛光或喷砂处理,提升美观度;

铝合金件:阳极氧化处理(如黑色氧化),增强耐腐蚀性。

喷涂:喷塑或喷漆(如哑光黑、银色),覆盖表面瑕疵并提供保护。

2. 精度检测

尺寸测量:用游标卡尺、高度尺检测关键尺寸(如铰链厚度、孔距),公差需符合图纸要求。

形位公差检测:使用三坐标测量仪(CMM)检测平面度、垂直度(如铰链板的平面度≤0.1mm/m)。

功能测试:模拟实际使用场景,测试铰链的开合力度、耐久性(如寿命测试≥1 万次无松动)。

四、手板模型验证与优化

1. 样件交付与反馈

向客户提供手板模型,进行装配验证(如与整机结构的匹配度)、功能测试(如承重、开合顺畅度)。

收集客户反馈,如 “铰链阻尼过大”“安装孔位偏差” 等问题。

2. 设计迭代

根据测试结果调整三维模型,例如修改折弯角度、优化轴销直径,重新加工样件直至满足需求。

关键要点总结

| 环节 | 核心要求 |

|---|---|

| 精度控制 | 关键尺寸公差≤±0.1mm,孔位对齐度≤0.05mm,确保装配精度。 |

| 材料选择 | 兼顾强度、加工性与成本,如不锈钢适合高要求场景,铝合金适合轻量化需求。 |

| 工艺顺序 | 先下料→折弯→钻孔→焊接→表面处理,避免后期加工损伤已成型部件。 |

| 功能测试 | 重点验证铰链的转动灵活性、承重能力及耐久性,模拟实际使用场景。 |

通过以上流程,可制作出高精度、符合设计要求的钣金铰链手板模型,为后续批量生产提供可靠的验证依据。