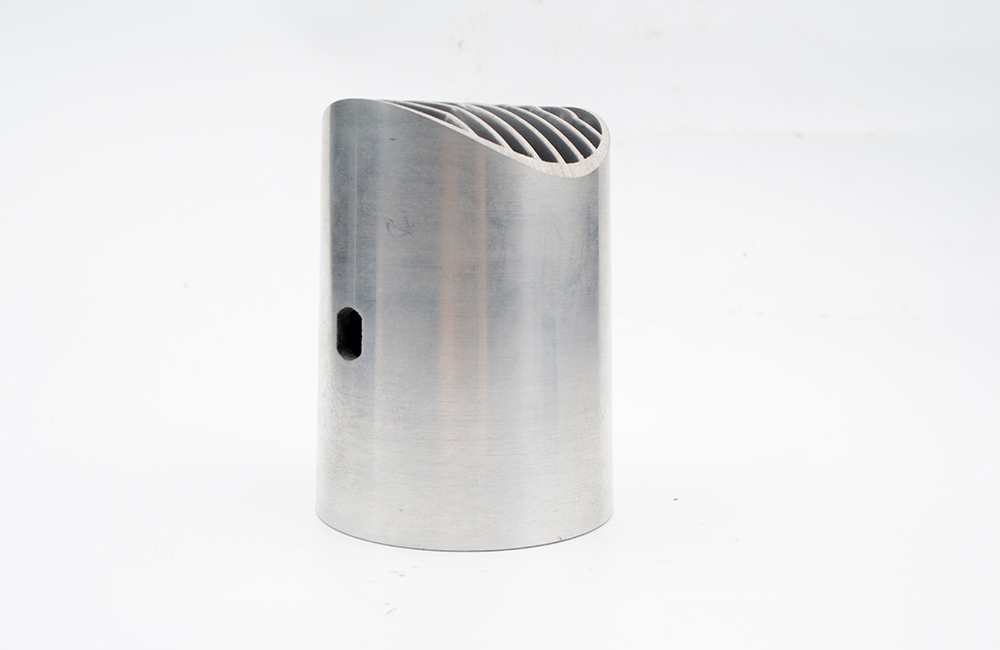

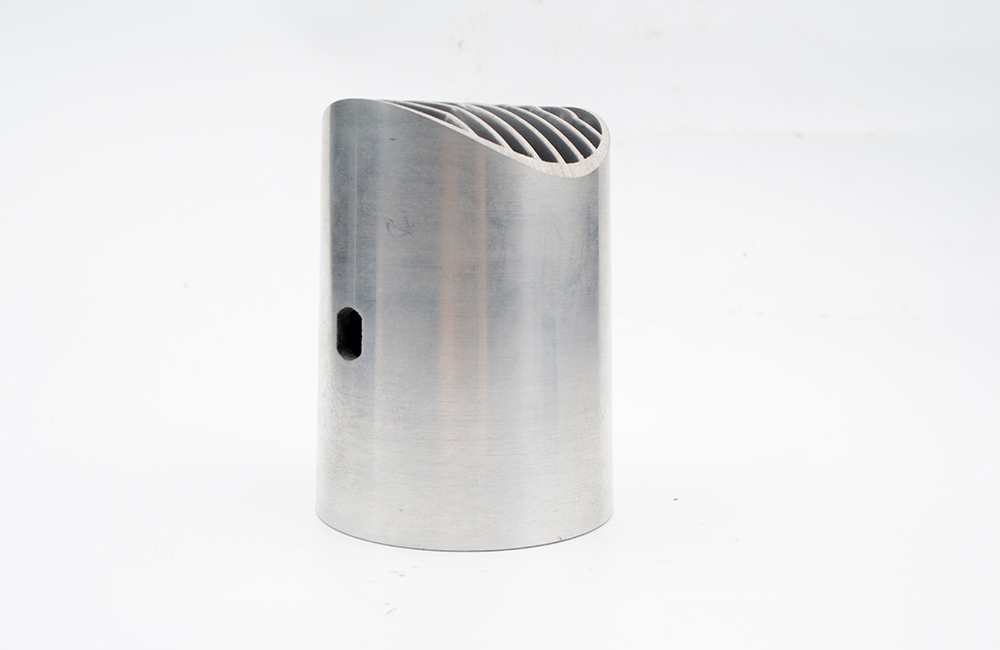

案例详情

行业/分类:其他手板模型加工

加工方式:压铸使用材料:铝合金

最高精度:0.1mm生产周期:2~7天

产品尺寸:4cm*4cm*8cm

后处理:打磨

设计环节

图纸绘制:需要有精确的散热管及手板模型的设计图纸,通常通过计算机辅助设计(CAD)软件创建。设计时要综合考虑散热管的散热性能要求、尺寸精度、与其他部件的装配关系等诸多因素。例如,对于电子设备的散热管,要根据发热元件的布局和功率来设计散热片的形状、厚度、间距以及散热管的走向等,以确保良好的散热效果。

材料选择:根据散热管的使用环境和性能要求选择合适的压铸材料。常见的压铸材料有铝合金、锌合金等。铝合金具有良好的导热性和较轻的重量,适用于大多数对散热和重量有要求的场合;锌合金则具有较好的铸造性能和机械性能,成本相对较低,对于一些对重量要求不高的散热管可以选用。

模具制作

模具设计:根据手板模型的形状和尺寸设计压铸模具。模具的设计要考虑零件的脱模方式、浇口位置、冷却系统等。例如,对于形状复杂的散热管零件,可能需要采用多个分型面和滑块来确保零件能够顺利脱模。

模具加工:通过数控加工(CNC)等方式制造模具。首先将模具钢料进行粗加工,去除大部分余量,然后进行半精加工和精加工,以达到设计要求的尺寸精度和表面光洁度。在加工过程中,要严格控制加工精度,因为模具的精度直接影响到手板模型的质量。

模具热处理和表面处理:为了提高模具的硬度、耐磨性和耐腐蚀性,需要对模具进行热处理和表面处理。例如,进行淬火和回火处理可以提高模具的硬度和韧性,氮化处理可以在模具表面形成一层硬度高、耐磨性好的氮化层。

压铸加工

金属熔化:将选定的压铸材料(如铝合金)放入熔炉中熔化,要严格控制熔化温度和时间,以确保金属液的质量。例如,铝合金的熔化温度一般在600-700摄氏度左右。

压铸操作:将熔化的金属液通过压铸机注入到模具型腔中。压铸机通过高压将金属液快速充满模具型腔,压力一般在几十兆帕到上百兆帕之间,这个过程要确保金属液在模具中均匀填充,避免出现气孔、缩孔等缺陷。在压铸过程中,还要控制好压铸速度和保压时间,压铸速度过快可能会导致金属液卷入气体,保压时间不足则可能会引起零件收缩。

脱模取件:待零件冷却凝固后,打开模具,通过顶出机构将手板模型从模具中取出。

后处理

清理零件:刚压铸出来的散热管手板模型表面可能会有一些毛刺、飞边和残留的脱模剂等,需要进行清理。可以采用机械打磨、化学清洗等方式去除这些杂质。

热处理:根据散热管的性能要求,可能需要对零件进行热处理,如时效处理可以提高铝合金零件的强度和硬度。

表面处理:为了提高散热器的散热性能和外观质量,可以进行表面处理。例如,进行阳极氧化处理可以在铝合金表面形成一层氧化膜,不仅可以提高零件的耐腐蚀性,还可以增加散热面积,提高散热效率;也可以进行喷涂处理,使零件具有更好的外观和防护性能。

综上所述,压铸加工散热管手板模型是一个复杂而精细的过程,涉及多个关键环节。每个环节都需要严格控制工艺参数和质量标准,以确保最终产品的质量和性能。