案例详情

行业/分类:其他手板模型加工

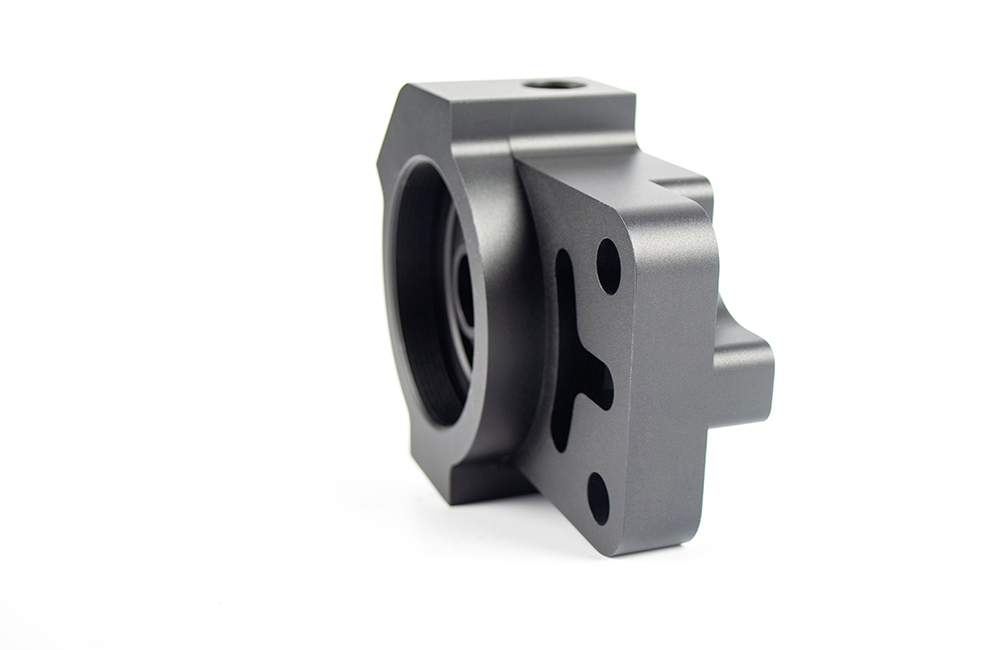

加工方式:cnc加工使用材料:铝合金

最高精度:0.05mm生产周期:2~7天

产品尺寸:5cm*6cm*6cm

后处理:喷油

CNC 加工机器人零件手板模型是产品开发过程中的关键环节,以下为您详细介绍:

概述

CNC 加工机器人零件手板模型,是在机器人产品设计阶段,利用计算机数控(CNC)技术制造出的机器人零件实物模型,用于验证设计的合理性、外观和功能等 。

优势

高精度与高一致性:CNC 加工借助精密机器控制和计算机辅助设计技术,能在极小公差范围内实现复杂几何形状,确保手板模型尺寸精确、一致,让设计人员对最终产品性能和外观充满信心。

材料选择多样性:适用于金属、塑料、木材和复合材料等多种材料,设计人员可按需选择,如用铝材制作模具、ABS 塑料制作测试模型,加速产品研发周期。

缩短生产周期:自动化特点和计算机精准控制使 CNC 加工能在短时间内完成复杂任务,相比传统手工制作大幅减少制作周期,助力企业快速推出新品。

设计自由度与创新:几乎可实现任何形状或细节,复杂曲面、内部嵌套结构和微小细节都能轻松加工,解放设计师创意,推动设计创新,帮助企业打造更具市场潜力的产品。

制作流程

设计阶段:使用 SolidWorks、UG NX 或 Catia 等专业软件,依据产品设计要求建立精确的三维模型,描述机器人外形、结构和内部机构。并通过仿真软件进行应力、变形和动态分析,优化设计方案。

编程阶段:利用计算机辅助制造(CAM)软件,如 Mastercam 和 SolidCam,将 3D 模型转化为 CNC 机床可识别的代码,并在实际加工前通过仿真软件测试数控程序,排查潜在错误和碰撞。

加工阶段:采用先进的三轴、四轴或五轴 CNC 机床进行精密加工,过程中使用三坐标测量机(CMM)、2.5 次元投影仪等精密测量工具实时监测零件尺寸和形状,保证加工精度。

后处理阶段:使用砂纸等工具去除手板表面刀痕和毛刺,再根据需求进行喷漆、丝印、电镀等表面处理工序,提升产品美观度和耐用性。

装配测试阶段:完成零件加工后进行试装,检查模具制造质量和模型装置规划合理性,以及对装配好的手板模型进行功能测试,包括结构稳定性、机械性能和仿真实际使用环境的各项指标测试。

应用案例

在医疗领域中,用于制造手术机器人的零件手板模型,验证其在复杂手术操作中的可行性和精准度;在工业生产中,为物流机器人制造零件手板模型,测试其负载能力和运动性能等。